www.konstruktion-industrie.com

21

'25

Written on Modified on

MiniTec automatisiert Reinigungsanlage von HMT mit 8 MOTOMAN GP-Robotern

Um flexibel auf wechselnde Auftragsvolumina zu reagieren, ließ HMT seine MiniTec-Industrieteilereinigung mit Yaskawa-Automation aufrüsten – mit spürbar höherer Effizienz und Prozesssicherheit.

www.yaskawa.eu.com

„Nicht nur sauber, sondern rein“ lautete einmal das Versprechen einer bekannten Waschmittel-Werbung. Einen ähnlichen Anspruch hat auch die HMT – Häseler Metalltechnik GmbH aus St. Georgen, wenn es um das Reinigen technischer Bauteile geht. Das 1983 gegründete Unternehmen ist Spezialist für Stanz- und Umformtechnik sowie Bauteilereinigung bei sehr hohen technischen Sauberkeitsanforderungen. Die Kunden sind hauptsächlich im Automotivsektor angesiedelt. Bei den Werkstücken handelt es sich zumeist um Stanzbauteile, die mit Elektrokomponenten und Leiterplatten in Berührung kommen.

Joachim Hölzl, Technischer Geschäftsführer des Unternehmens, spricht von einer All-in-One-Lösung, die HMT hier anbietet: „Wir haben das Stanzen und Reinigen auf 12.500 qm Fläche komplett unter einem Dach. Unser Leistungsspektrum reicht vom Stanzen, Umformen und Tiefziehen bis hin zur Teilereinigung – inklusive Restschmutzanalyse im eigenen Labor. Wir sind in der Lage, nahezu jeden Kundenwunsch zu erfüllen. Die Basis hierfür bilden der eigene Werkzeugbau, ein moderner Maschinenpark und engagierte Mitarbeiter mit fundiertem Detailwissen. Unsere Prozesse und Verfahren entsprechen den höchsten Automobilstandards.“

Schwankender Auftragsbestand als Herausforderung

Bei HMT sind zwei Reinigungsanlagen im Einsatz. Gearbeitet wird bei Normalauslastung im Zweischichtbetrieb, was das Durchschleusen von rund 40 Mio. Bauteilen pro Jahr ermöglicht. Früher wurden viele Tätigkeiten beim Reinigungsprozess von Mitarbeitern vorgenommen. Doch der generelle Arbeitskräftemangel machte sich immer stärker bemerkbar. Hier brachte auch die Zusammenarbeit mit Personaldienstleistern keine befriedigende Lösung. Grund waren die volatilen wöchentlichen Veränderungen des Auftragsbestandes, so Joachim Hölzl: „Das machte eine vernünftige Ressourcenplanung schwierig – und auch, kurzfristig auf neue Gegebenheiten zu reagieren. Eine Woche gehen die Bedarfe nach oben, und bis man da die Kapazitäten über das Personal integriert hat, ist die Woche schon fast vorbei.“

Für die Zukunft wünschte sich Hölzl, hier deutlich verlässlicher planen und steuern und auf Kapazitätsschwankungen flexibler reagieren zu können. Dieses Ziel sollte durch eine stärkere Automatisierung erreicht werden – im Fokus stand dabei die Bestückung der Transportgestelle mit den Bauteilen für den Reinigungsvorgang und die spätere Entnahme.

Automatisierung für mehr Flexibilität

Zunächst setzte man sich mit eigenen Spezialisten im Haus zusammen – unter Federführung von Tobias Seemann, Teamleiter der Automationsabteilung bei HMT. Man erarbeitete eine ABC-Analyse der Bauteile und diskutierte mögliche Lösungsansätze. Hölzl erläutert: „Wir bauten ein eigenes internes Labor und starteten mit einem Schulungsroboter die ersten Versuche. Die Ergebnisse waren sehr beeindruckend. Wir nahmen dann Kontakt zu Yaskawa auf, die uns für die weiteren Schritte einen ihrer Roboter zur Verfügung stellten. Als wir uns schließlich bezüglich der Machbarkeit sicher waren, setzten wir uns mit MiniTec als Systemintegrator zusammen. Wir haben dem Automations-Experten Peter Müller unsere Visionen vorgestellt und mit ihm diskutiert, wie die Anlage aussehen könnte, anhand von unserem Pflichten- und Lastenheft. Anschließend entwickelte er ein Konzept zur Realisierung der Lösung und es ging in die Umsetzung.“

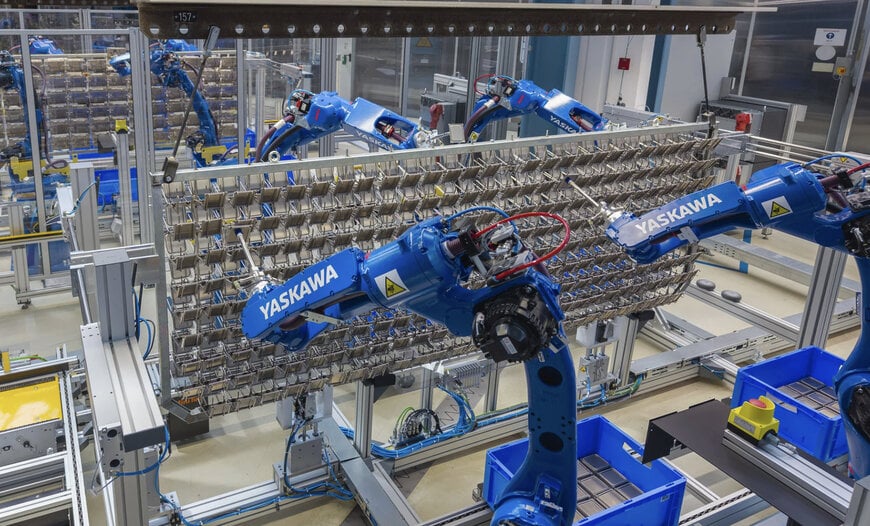

Heraus kam schließlich eine hochkomplexe Anlage, bei welcher die Entnahme der gereinigten Bauteile sowie deren Ein- und Auslagerung vollautomatisch von Statten gehen. Dabei sorgt die Ausgestaltung mit zwei identischen Entnahmeplätzen für eine ausreichende Kapazität. Insgesamt acht MOTOMAN GP12 Roboter kümmern sich dort um das Entstücken der Teileträger. Die Roboter der GP-Serie zeichnen sich durch hohe Geschwindigkeiten, Beschleunigungen und Wiederholgenauigkeit aus. Das Ganze ist mit einem vollautomatischen Lagersystem gekoppelt. Die Anlage verfügt mit einer Größe von 20 m x 10 m über beachtliche Ausmaße.

Ablauf heute

Die zu reinigenden Bauteile der Kunden gelangen in verschiedenen Verpackungsarten zu HMT (Gitterboxen, Holzboxen, Kartonagen etc.). Am Aufnahmeplatz werden sie – heute noch manuell – aus den Gebinden entnommen und auf Reinigungsgestellen fixiert.

Dann holt sich die Anlage die Gestelle aus dem Pufferspeicher ab. Sie durchlaufen über eine Hängebahn in verschiedenen Zonen auf einer Länge von 60 m die Reinigung. Von dort geht's in den Trockenraum, anschließend in den Kühlraum und danach in den Reinraum. Je nach technischer Spezifikation der Bauteile bleibt das Reinigungsgestell dann entweder zur Entnahme dort stehen oder geht weiter in den Sauberraum, wo sich die Abnahmeplätze mit den Robotern befinden.

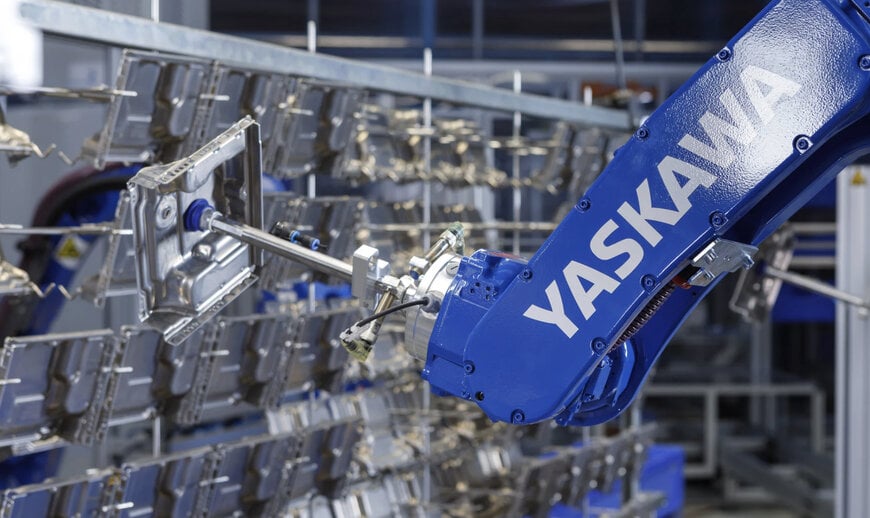

Weil sich die Bauteile beim Reinigungsprozess noch bewegen können, kann es bei der Entnahme durch den Roboter zu einer Differenz von einem Griff zum anderen kommen. Deshalb erfolgt hier eine Kameraprüfung, welche die Koordinaten festlegt, um die Bauteile in den KLTs korrekt platzieren zu können. Dadurch ist sichergestellt, dass bei der Weitergabe an andere Abteilungen die Ordnung dieser Bauteile nicht verloren geht.

Durchdachte Steuerung

Bei der Bestückung erhalten die Reinigungsgestelle auf einem Barcode die Information, um welche Teile es sich handelt und zu welchem Entnahme-Bahnhof sie fahren müssen. Am Abnahmeplatz werden die artikelspezifischen Informationen über eine Schnittstelle zwischen der Reinigungsanlage und den Roboterzellen übertragen. Joachim Hölzl erklärt: „Dadurch weiß der Roboter genau, welches Bauteil kommt, in welcher Menge. Und weiß dadurch auch, dass er diese Menge entnehmen muss. Und wenn mal ein Bauteil verloren gegangen ist, rechnet er die Sollzahl minus 1. Also haben wir immer die korrekte entnommene Stückzahl.“

Automatische Fördertechnik von MiniTec

Jeder Roboter hat einen KLT vor sich stehen. Er entnimmt die Bauteile aus dem Reinigungsgestell und setzt sie in der Box fachgerecht ein. Wenn er dann die vorgegebene Menge erreicht hat, fährt der KLT automatisch raus, und der Roboter bekommt wieder eine leere Box zur Verfügung gestellt.

Der befüllte KLT fährt nun automatisch über eine Förderstrecke zu einem Lagerregal. Bei der Fördertechnik handelt es sich um ein FMS-System von MiniTec. Also ein Transfersystem, wo dann die Boxen über Kurven oder Drehteller weiter transportiert werden. Eine Besonderheit bei der Version von HMT ist, dass hier keine sonst üblichen Werkstückträger (Paletten) zum Einsatz kommen, sondern die KLTs direkt von den Rollenketten angetrieben werden.

Ein- und Auslagerung per Shuttle

An dem Lagerregal befindet sich ein Lagerbediengerät (Shuttle), ebenfalls von MiniTec entwickelt. Dieses kümmert sich um die automatische Einlagerung der KLTs und fährt dazu hin und her. Ebenso transportiert es Bauteile zur Sichtprüfung. Dieser Bereich verfügt über einen Leitstand, auf welchem die Mitarbeiter sehen, welche Bauteile sich im Lagersystem befinden. Die zu prüfenden Teile können sie sich dann über ein Bedienpult anfordern. Als Folge startet das Shuttle die Auslagerung und stellt die KLTs über eine Fördertechnik der Sichtprüfung zur Verfügung. Dort werden die Teile nach Fehlerkatalogen der Kunden begutachtet. Wenn sie i.O. sind, werden sie in die kundenspezifische Verpackung verpackt.

Flexibilität deutlich gesteigert

Bereits nach der ersten Anlaufzeit verspürt Joachim Hölzl die Vorteile der Anlage: „Der große Nutzen ist die Flexibilität. Heute haben wir hier den entscheidenden Vorteil, die Kapazitäten auch kurzfristig jederzeit nach oben setzen zu können.“

Aber auch mit dem Projektverlauf zeigt sich Hölzl zufrieden: „Die Zusammenarbeit in diesem Dreier-Team MiniTec, Yaskawa und HMT funktionierte sehr gut und führte letztendlich zu einem hervorragenden Ergebnis. Yaskawa hat uns wie erwähnt in der Weise unterstützt, dass sie uns einen Roboter zur Verfügung gestellt haben. Aber auch MiniTec als Systemintegrator hat uns intensiv unterstützt. Simulationen, Taktzeiten, solche Thematiken. Das war eine absolute gute Zusammenarbeit, gerade auch mit Peter Müller. Seine Erfahrung im Projektgeschäft und seine technische Expertise haben einen enormen Mehrwert gehabt, auch für die HMT.

Die Kombination von Tobias Seemann und Peter Müller war grandios. Die Kommunikation und die Projektausarbeitung sowie auch die Erfahrung von MiniTec habe ich sehr geschätzt. Viele Ideen wurden auch während des Projekts entwickelt. Es wurden immer wieder kleine Verbesserungsmöglichkeiten gefunden, die wir dann schnell umgesetzt haben. Genauso haben auch Marcel Therre sowie Phillip von Ehr toll mitgewirkt, alles absolute Teamplayer.“

Weiterer Ausbau der Automatisierung als Ziel

Generell ist der HMT-Chef dem Thema Automatisierung sehr aufgeschlossen. So denkt er bereits darüber nach, auch die Bestückung der Reinigungsgestelle von manuell auf Roboter umzustellen. Ein weiteres Thema ist die Entnahme der Bauteile im Reinraum. „Wir haben hier viele Ansätze, nicht nur in der Produktion. Auch in der Verwaltung gibt es zahlreiche Automatisierungsmöglichkeiten, von denen wir schon einige umgesetzt haben. Wir wollen in Zukunft bei allen Bereichen betrachten, welche Prozesse sich automatisieren lassen, um die Fehlereinflüsse des Menschen so weit wie möglich zu minimieren.“ Entsprechend ist die Automatisierungsabteilung mittlerweile auf vier Personen angewachsen. Und auch Yaskawa und MiniTec werden aufgrund der positiven Erfahrungen auch künftig wieder mit im Boot sein.

www.yaskawa.com