Präzision und Automatisierung im Bereich Mikro-Wasserstrahlschneiden

WatAJet – ein italienischer Spezialist für das Mikro-Wasserstrahlschneiden – hat eine wissenschaftlich entwickelte Technologie in einen ebenso einzigartigen wie marktgerechten Produktionsprozess transformiert. Und mit einem 3D-CNC-Bildverarbeitungsmessgerät von Mitutoyo hat das Unternehmen die Qualitätskontrolle für hochpräzise Bauteile, bei denen es sich oft um Mikrokomponenten handelt, auf ein neues Niveau gebracht.

www.mitutoyo.eu

Mit Wasserstrahlen von nur 0,2 mm Durchmesser, hohem Druck und Feinstschleifmitteln kann WatAJet im Kundenauftrag extrem harte oder auch extrem empfindliche Materialien schneiden, ohne den Werkstoff an den Schnittkanten zu verändern, wie es beim Laserschneiden oder bei der Funkenerosion der Fall wäre. Spezialstähle, Titan, Keramik, mehrschichtige Verbundwerkstoffe, technische Kunststoffe, Glas …: Es gibt viele Materialien, die WatAJet bearbeiten kann, dabei ist das Unternehmen in der Lage, selbst bei sehr kleinen Teilen außergewöhnlich enge Toleranzen einzuhalten. Typische Einsatzbereiche solcher Bauteile sind die Biomedizin, die Luft- und Raumfahrt sowie die wissenschaftliche Forschung. Diese Branchen benötigen fehlerfreie Komponenten, da schon die kleinste Unvollkommenheit das gesamte Produkt beeinträchtigen kann.

Francesco Arleo, Leiter für Forschung & Entwicklung bei WatAJet, äußert sich hierzu wie folgt: „Angesichts der sehr engen Toleranzen, mit denen wir arbeiten, sind Kompromisse nicht akzeptabel. In einigen Fällen ist eine Toleranz von zwei Mikrometern bei einer Dicke von einem halben Millimeter erforderlich – und dabei muss auch noch stets Wiederholbarkeit gegeben sein. Deshalb – und weil unsere Kunden es verlangen – müssen wir extrem hohe Ansprüche an die Qualitätskontrolle stellen. Hier brauchten wir ein Werkzeug, das extrem präzise, flexibel und langfristig zuverlässig ist. Mit der QUICK VISION Apex von Mitutoyo haben wir einen echten Gamechanger gefunden.“

Die Investition in modernste Messtechnik war auch deshalb sinnvoll, weil sich immer mehr Kunden von WatAJet eine vollständige Kontrolle der Teile wünschen. Normalerweise hätte dieser Anspruch einen hohen manuellen Arbeitsaufwand oder den Einsatz mehrerer Messgeräte erfordert. Der Einsatz der QUICK VISION Apex von Mitutoyo war hier eine ebenso schlüssige wie effiziente und (mess-)technisch überzeugende Lösung.

Dieses von Mitutoyo entwickelte 3D-CNC-Bildverarbeitungsmessgerät hat die Qualitätssicherung geradezu revolutioniert, indem es drei Technologien in einem einzigen System kombiniert. Die hochauflösende optische Bildverarbeitung ermöglicht die Messung von zweidimensionalen Komponenten und Mikroprofilen. Die Kontaktsonde erlaubt die Messung von dreidimensionalen Elementen oder zylindrischen Oberflächen. Und der Laser erfasst Profile und Höhenmessungen mit extrem hoher Präzision. Alle drei Verfahren werden innerhalb eines einzigen, vollständig programmierbaren Zyklus genutzt – ganz ähnlich wie bei einer CNC-Werkzeugmaschine.

Francesco Arleo erklärt: „Mit diesen drei Technologien, die in einem einzigen Messgerät kombiniert sind, können wir jedes Fertigungsteil messen. Wir brauchen also nur ein Messgerät statt dreien. Darin sind alle Verfahren integriert und der Messzyklus kann automatisiert werden.“

Die Möglichkeit der Programmierung kompletter Messzyklen zum autonomen Betrieb des Messgeräts erlaubt es WatAJet, auch sehr große Chargen zu kontrollieren und dabei eine

gleichbleibende Präzision zu gewährleisten. Zudem sind alle Qualitätsdaten vollständig rückverfolgbar.

Die QUICK VISION Apex wird an jedem Arbeitstag zu Beginn der Schicht gestartet und arbeitet dann stundenlang ohne Unterbrechung. Somit ist sie mehr als nur ein Messwerkzeug – sie ist ein integraler Bestandteil des Produktionsprozesses. Automatisch generierte Berichte, die gut strukturierte Dokumentation von Messzyklen und die Fähigkeit, komplexe Prüfabläufe exakt zu wiederholen, gehören zu den Möglichkeiten, die WatAJet tagtäglich nutzt. Hinzu kommt der hohe Automatisierungsgrad der Messprozesse. Er ermöglicht es, mit einem vertretbaren Zeitaufwand auch die Anforderungen von sehr anspruchsvollen Kunden zu erfüllen.

Außerdem ermöglicht die QUICK VISION Apex aus Sicht von WatAJet auch die mühelose Durchführung von Bearbeitungsschritten und Prüfungen, die zuvor sehr schwer zu bewältigen waren. Ob es sich um sehr komplexe dreidimensionale Bauteile handelt, um tiefe Mikrobohrungen oder komplizierte Profile auf extrem harten Werkstoffen: Alles lässt sich präzise und wiederholgenau messen. Francesco Arleo betont: „Unsere QUICK VISION Apex ist kein bloßes Messwerkzeug, sondern ein fester Bestandteil der Produktion. Wir programmieren sie einmal, den Rest erledigt sie selbst – mit gleichbleibender Genauigkeit.“

Auch die Zuverlässigkeit spricht für Mitutoyo – nicht nur bei der 3D-Bildverarbeitungsmessung. Handmessmittel von Mitutoyo, zum Beispiel Messschieber und Bügelmessschrauben, kommen ebenfalls bei WatAJet zum Einsatz. „Ein billiger Messschieber anderer Anbieter mag zwar weniger kosten, aber nach sechs Monaten arbeitet er nicht mehr exakt. Die Werkzeuge von Mitutoyo halten hingegen jahrelang, und die Messung ist immer zuverlässig. Das ist für uns besonders wichtig, weil viele unserer Kunden in regulierten Branchen tätig sind. Da werden Fehler nicht toleriert.“

Die Zusammenarbeit mit Mitutoyo beschränkt sich jedoch nicht nur auf die Technik. Es geht auch um gegenseitiges Vertrauen. Francesco Arleo erklärt dazu: „Wenn wir eine Frage an Mitutoyo haben, wissen wir: Es ist immer jemand bereit zu helfen. Genau das wünschen wir uns von einem Technologiepartner. Für ein Unternehmen wie unseres, das äußerst komplexe Komponenten bearbeitet, sind solche Partnerschaften unerlässlich.“

Dank der QUICK VISION Apex ist WatAJet in der Lage, auch bei komplexen Produkten und größeren Stückzahlen eine 100 %-Maßprüfung zu gewährleisten – mit deutlich verkürzten Messzeiten, wiederholbaren Prozessen und dem Vertrauen, dass das Messsystem auch bei sehr schwierigen Aufgaben niemals versagt. Das Messgerät erlaubt es, die Produktionsmengen ohne Qualitätseinbußen zu steigern. Dabei kann sich WatAJet auf Bearbeitungsprozesse mit hoher Wertschöpfung konzentrieren – die Messungen übernimmt das automatisierte 3D-Messgerät. Francesco Arleo fasst zusammen: „Für uns ist die QUICK VISION Apex das Werkzeug, mit dem wir höchste Qualitätsstandards gewährleisten und dabei die Effizienz der Produktion aufrechterhalten können.“

Bilder:

1. In Besnate bei Mailand führt WatAJet hochpräzise Bearbeitungsprozesse an Teilen mit verschiedenen Geometrien durch – von Prototypen über Vorlaufserien bis hin zu Serien von mehreren Zehntausend Bauteilen.

2. Die QUICK VISION Apex von Mitutoyo ist ein integraler Bestandteil im Produktionszyklus von WatAJet.

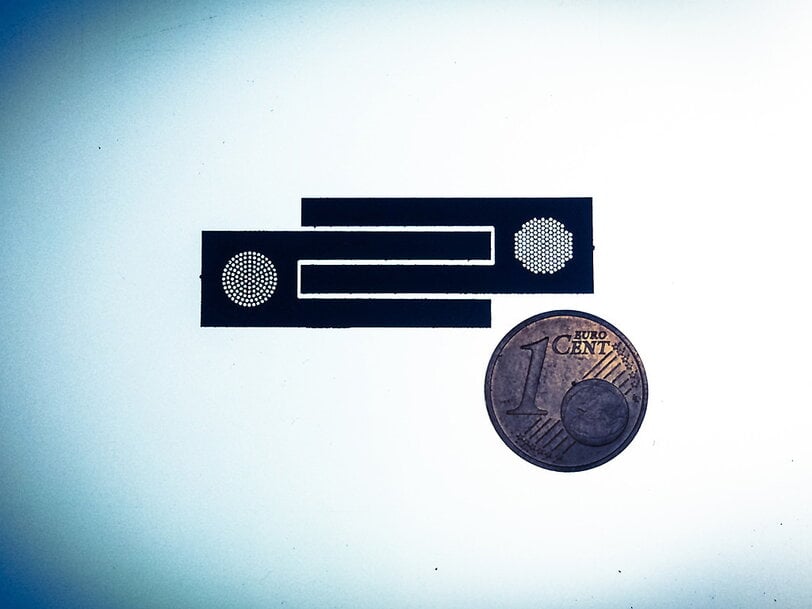

3. Mithilfe von extrem feinen Hochdruck-Wasserstrahlen ist das Unternehmen in der Lage, extrem harte oder empfindliche Materialien zu schneiden, ohne das umgebende Gefüge zu verändern.

4. Die Vielseitigkeit und Flexibilität der Mikro-Wasserstrahltechnologie (Abrasiv-Wasserstrahlschneiden) ermöglicht die äußerst präzise Bearbeitung von metallischen und nichtmetallischen Werkstoffen mit Dicken von einem Zehntelmillimeter bis zu einigen Dutzend Millimetern, ohne dass thermische Veränderungen verursacht werden.

5. Die Handmessmittel von Mitutoyo – Messschieber, Bügelmessschrauben und andere kleine Werkzeuge – gehören ebenfalls zum Arbeitsalltag bei WatAJet.