www.konstruktion-industrie.com

30

'18

Written on Modified on

Gerade und schmal

Noch nie war das Nutenfräsen so schnell, einfach und präzise.

Ist es Ihnen auch schon einmal passiert, dass sich ein Schneidkörper während des Nutenfräsens gelöst hat? Dann sollten Sie unbedingt weiterlesen. Vielleicht kennen Sie ja auch eines der folgenden Probleme: Aufgrund ungleichmäßiger Schlitzbreiten muss der Bediener häufig mit schwer zu handhabenden Schrauben und Einbauteilen herumhantieren. In anderen Fällen müssen Späne, die tief in den Nuten fest sitzen, entfernt werden. Mit diesen und anderen Schwierigkeiten haben viele Maschinenbediener zu kämpfen, wenn sie schmale Schlitze und Nuten in ein Werkstück einbringen müssen. Aber dank des neuen KNS-Nutenfräsers (Kennametal Narrow Slotting) gehören solche Komplikationen nun der Vergangenheit an.

Eine Lösung für zahlreiche Anwendungen

Nutenfräsen ist ein gängiges Bearbeitungsverfahren. Scott Etling, Direktor Produktmanagement Fräsen bei Kennametal, fallen aus dem Stand zahlreiche Anwendungen ein, bei denen sich ein Einsatz des KNS-Fräsers anbietet. So können Automobilhersteller mit dem neuen Nutenfräser gegossene Abgaskrümmer und Lenkungsteile abtrennen. Keilnuten und Klemmnuten an Schäften und Lagersitzen sind weitere Einsatzbeispiele. Vereinfacht könnte man auch sagen: Wenn schmale Nuten oder Rillen gefräst werden müssen, ist der KNS-Fräser genau die richtige Lösung.

Bei zahlreichen Anwendungen ist die KNS-Plattform von Kennametal eine kostengünstige, und äußerst produktive Lösung.

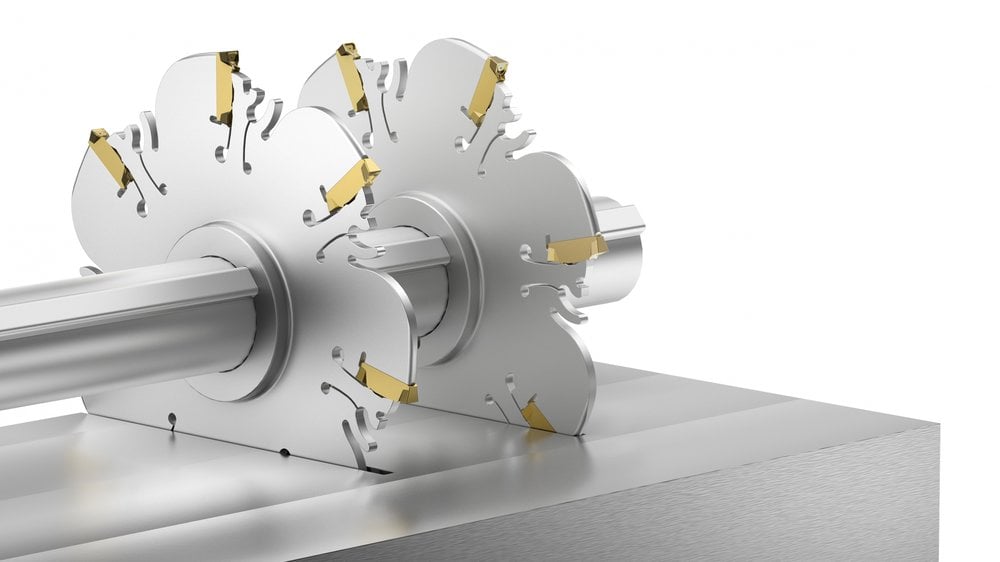

„In vielen Situationen eröffnet dieses Werkzeug ganz neue Möglichkeiten“, erklärt Etling. „Mehrere KNS-Fräser können zum Beispiel auf einem Fräsdorn montiert werden und im Gruppennutfräsverfahren mehrere Nuten gleichzeitig erzeugen oder mehrere Trennvorgänge parallel durchführen. Außerdem lassen sich mit diesem Werkzeug auch fünfachsig bearbeitete oder 3D-gedruckte Teile aus dem Grundmaterial entfernen. Da die Rohstoffpreise weiter steigen, liegt unseren Kunden viel daran, so wenig Verschnitt wie möglich zu erzeugen. Hier gilt das Prinzip: Je schmaler der Nutenfräser, desto weniger Verschnitt. Und diesem Prinzip entspricht der KNS-Fräser in optimaler Weise.“

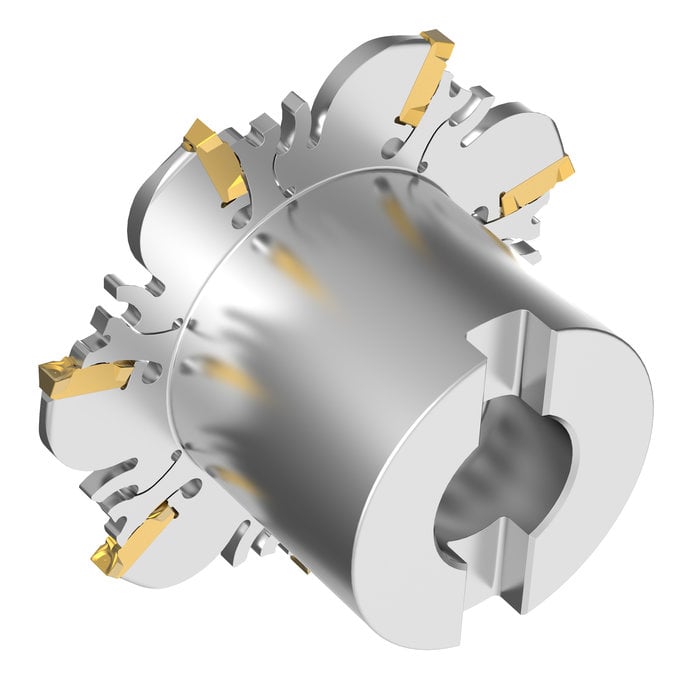

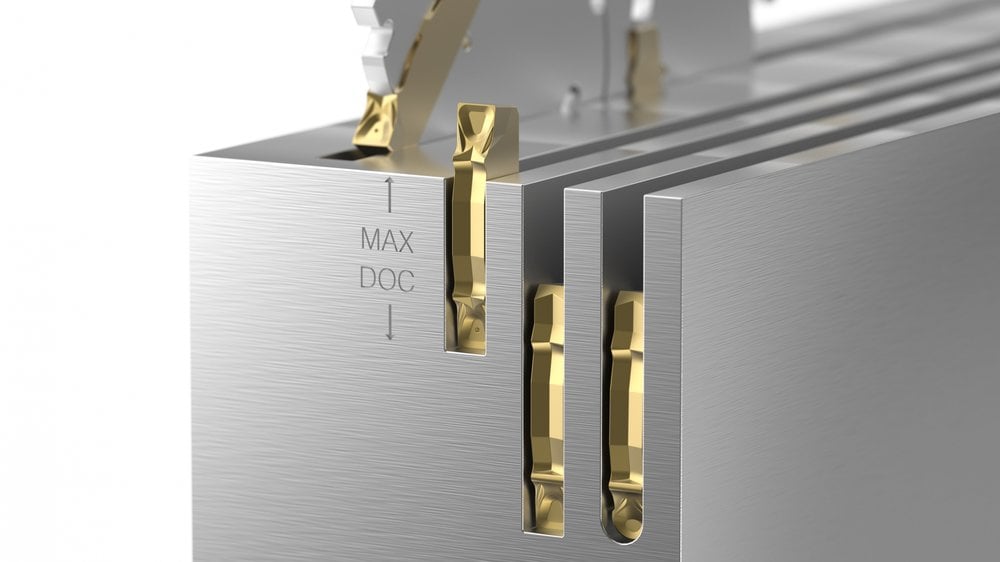

Der KNS-Fräser eignet sich zum einen für Einsätze mit tiefen Schlitzen und flachem Grund oder Nutgrund mit Vollradius. Flache Nuten können besonders kostengünstig erzeugt werden da dann die zweischneidigen Schneidkörper zum Einsatz kommen können.

Die richtige Ausrüstung

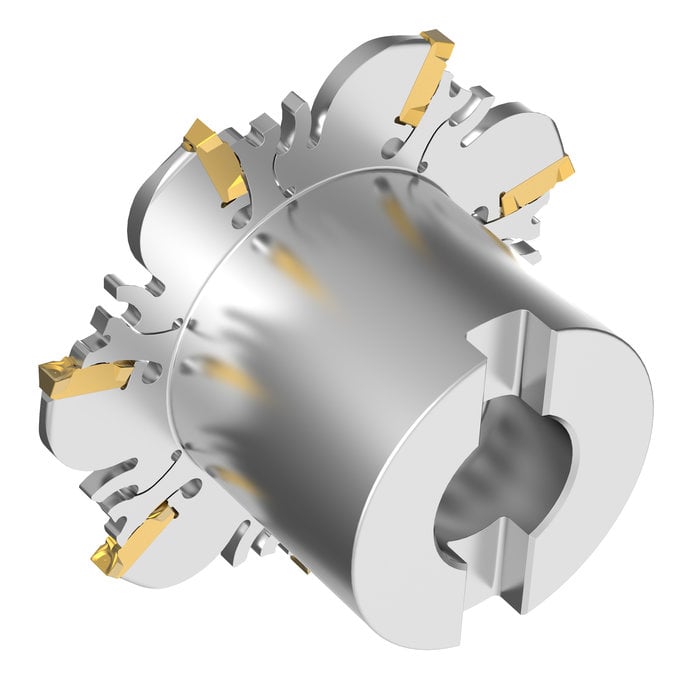

Die Doppel-V-Ausführung des Plattensitzes sorgt für eine sichere Klemmung der Schneidkörper. Die exake radiale und axiale Positionierung des Schneidkörpers verlängert die Werkzeugstandzeit, und die Bauteilgenauigkeit steigt. Mit dem neuen KNS-Fräser können Schnittbreiten von 1,6-6,4 mm realisiert werden. Bei den Schneidkörpern stehen ein- oder zweischneidige Ausführungen mit gerader Schneidkante und Schneidkante mit Vollradius zur Verfügung. Erhältlich sind Fräser von 63-250 mm Durchmesser. Je nach Größe ist eine Fräsdornmontage und/oder eine Aufsteckmontage möglich.

Im Unterschied zu anderen Schlitz- und Nutenfräsern ist beim KNS-Fräser durch die ebenso einfache wie sichere Doppel-V-Ausführung des Plattensitzes eine zuverlässige Klemmung des Schneidkörpers gegeben. Dadurch verlängert sich die Werkzeugstandzeit, die Teilequalität steigt.

„Dieses neue Werkzeug ist eine durch und durch überzeugende Konstruktion“, führt Etling aus. „Der KNS-Fräser ist stärker und präziser und damit auch kostengünstiger als vergleichbare Lösungen des Wettbewerbs. Bei flachen Nuten können die Kunden beide Seiten des doppelschneidigen KNS-Schneidkörpers zum Einsatz bringen. Sollen hingegen tiefe Nuten gefräst werden, wird ein einschneidiger Schneidkörper verwendet. Dies ist ein entscheidender Vorteil.“

Weitere Vorteile

Durch die genannten Eigenschaften hebt sich der neue KNS-Fräser deutlich von den Produkten des Wettbewerbs ab. Doch damit nicht genug. Kennametal hat in jüngster Zeit viel Energie in die Entwicklung der Hartmetalltechnologie gesteckt. Und gerade die in diesem Bereich gewonnen Erkenntnisse sind auch in die Entwicklung neuen KNS-Fräser eingeflossen, betont Tim Marshall, Produkt Manager Fräsen.

„Das KNS-Produktprogramm umfasst Wendeschneidplatten in drei unterschiedlichen Sorten. Bei der Bearbeitung von Stahl, rostfreiem Stahl und Hochtemperaturlegierungen gewährleisten die PVD-beschichteten Schneidstoffsorten KCU25 und KCPM40 eine hervorragende Kantenstabilität und beste Verschleißeigenschaften, und dies auch bei erhöhten Vorschüben und Geschwindigkeiten. Die CVD-beschichtete Schneidstoffsorte KCPK30 hingegen eignet sich vor allem für das Schruppfräsen und die Bearbeitung von Baustahl und Gusseisen“, erklärt Marshall.

Entscheidend für die Leistungsfähigkeit eines Werkzeuges ist jedoch nicht nur die Wahl der richtigen Hartmetallsorte, sondern auch die Geometrie des eingesetzten Schneidkörpers. Dank der positiven SGP-Geometrie und einer speziellen Schneidkantenpräparation lassen sich mit den KNS-Schneidkörpern beste Ergebnisse erzielen, ohne dass die geforderte Kantenstabilität darunter leiden würde. Zudem sorgt die SGP-Geometrie für eine effiziente Spanabführung. Selbst Späne aus zähen Materialien können so ungehindert abgeführt werden.

Einfache Montage dank Easy-X-Schlüsseldesign

Die Bedienung des neuen KNS-Fräsers ist äußerst einfach. Durch das innovative, symmetrische Easy-X-Schlüsseldesign entfällt das lästige Suchen nach verloren gegangenen Schrauben und Schneidkörpern in der Spänewanne. Der Bediener muss nur noch den dazugehörenden Schlüssel in den Fräskörper stecken und ihn drehen und schon lässt sich der Schneidkörper auch bei beengten Platzverhältnissen mühelos austauschen. Fräser und Schlüssel sind deutlich gekennzeichnet, so dass Fehler bei der Montage ausgeschlossen werden können.

Schließlich überzeugt der KNS-Fräser auch durch integrierte Naben.Durch die besondere Ausführung der Nabe werden Antriebsringe und Stützplatten überflüssig, die Wiederholgenauigkeit und Präzision des Werkzeugs steigen. Da die Nabe über zwei Keilnuten verfügt, kann der Fräser auch zum Gruppennutenfräsen verwendet werden. Dadurch sinken die Schnittkräfte, ein weicher Schnitt ist garantiert.

Durch die doppelten Keilnuten kann der KNS-Fräser zum Gruppennutenfräsen eingesetzt werden. Die integrierte Nabe ist nicht nur genauer, sondern auch steifer als bei anderen Systemen.

Fordern Sie weitere Informationen an…