www.konstruktion-industrie.com

12

'12

Written on Modified on

COMPOSITES UND KEIN ENDE

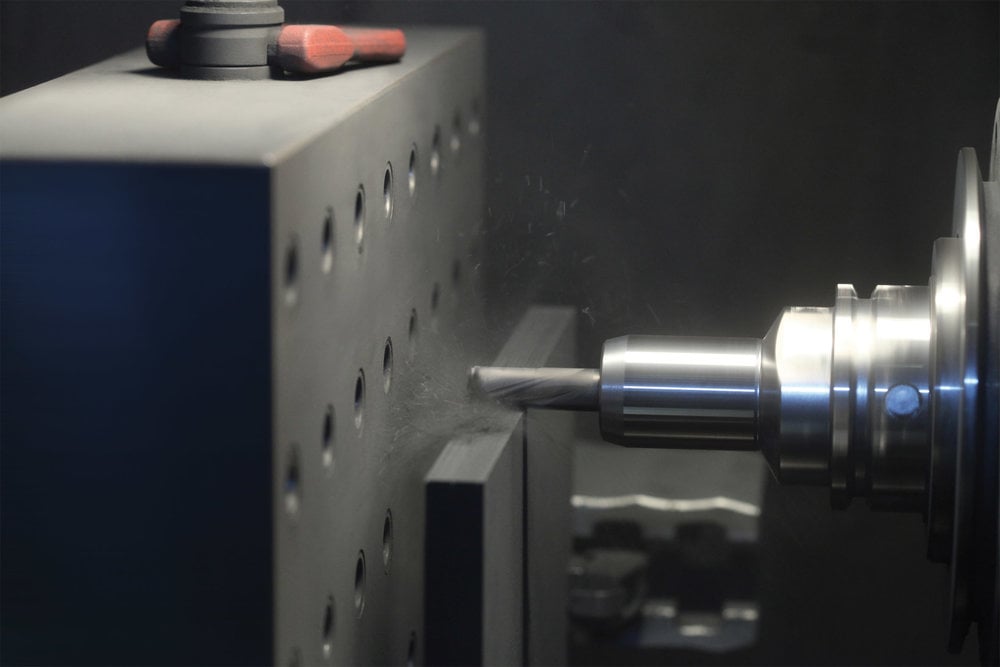

Wo stehen die Werkzeughersteller, wenn es um die wirtschaftliche Bearbeitung von CFK, Composites & Co. geht? Welche neuen Werkzeugkonzepte gibt es? Was wird sich in Zukunft tun? Die Spezialisten von Kennametal bearbeiten bereits seit vielen Jahren diesen Bereich und verfügen deshalb über hohe Expertise.

Der leitende Manager für Vollhartmetallfräser bei Kennametal, Fürth, sieht aber auch in einer anderen Ecke ein hohes Interesse an CFK & Co. heranreifen: „Die internen Technologieabteilungen der großen Automobilhersteller signalisieren starkes Interesse an dieser Materie." Er ist sich deshalb sicher, dass „die Automobilindustrie der nächste Technologietreiber für die faserverstärkten Kunststoffe sein wird."

Seine Einschätzung kommt nicht von ungefähr. Laut einer Roland-Berger-Studie zur E-Mobility sollen im Jahr 2025 rund 40 Prozent der Pkw-Neuzulassungen einen Hybrid- oder vollelektrischen Antrieb besitzen. Wirtschaftlich nur sinnvoll, wenn neue Leichtbaukonzepte umgesetzt werden. Für die Werkzeughersteller kann das Segen und Fluch zugleich sein: Tradierte Bearbeitungen im Bereich Motor und Fahrwerk werden abnehmen; auf der anderen Seite bieten die neuen Leichtbaumaterialien ein attraktives Betätigungsfeld.

Rückgang der Zerspanungsleistung?

Werner Penkert, bei der Kennametal zuständig für den europäischen Aerospacemarkt, kann sich deshalb in den nächsten zehn Jahren eine gewisse Trendwende vorstellen: „Die Veränderung von Aluminium und Stahl hin zu Composite-Materialien bedeutet sicherlich einen gewissen Rückgang der Zerspanungsleistung.

Auf der anderen Seite wird es auch bei den CFK-Materialien immer einen Anteil an mechanischer Bearbeitung geben, beispielsweise im Bereich der Anschluss- und Fügestellen."

Automobilindustrie gibt Gas

Momentan profitieren die Werkzeughersteller — eher ungewollt — von den werkzeugfressenden, sprich: standzeitreduzierenden Eigenschaften der CFK-Materialien. Während sich die Aerospace-Industrie in gewissen Grenzen damit abgefunden hat — auch deshalb, weil Neuentwicklungen aus Sicherheitsgründen eine lange Erprobungs- und Vorlaufzeit benötigen — wird die Automobilindustrie ganz anders agieren. Sollte hier der Startschuss für eine Serienfertigung von Fahrzeugen mit signifikantem CFK-Anteil fallen, ist von einer sehr dynamischen Entwicklungs- und Umsetzungsphase auszugehen. „Wenn ein Serienfahrzeug vorhanden ist", sagt auch Thilo Müller, „wird der weitere Weg ein anderer sein wie im Flugzeugbau. Dann wird sofort das Volumengeschäft anspringen; sowohl für die Hersteller wie auch Zulieferer."

Bei Kennametal sieht man sich dafür gut gerüstet. Die jahrelange Tätigkeit für die Luftfahrtindustrie hat die Sinne geschärft für das Thema Composite-Bearbeitung. Die vielen Projekte ergeben mittlerweile einen reichen Fundus an Erfahrungen und Lösungen.

Neben den üblichen Verdächtigen wie Delaminierung (Ausriss oder Zerstörung der Fasermatrix) und zu geringe Standzeit haben die Spezialisten bei Kennametal deshalb auch andere, grundsätzlichere Themen im Fokus. Ein sehr wichtiges Feld ist die Klassifizierung der CFK-Materialien. „Wichtig deshalb", sagt dazu Thilo Müller, „um in der Diskussion mit den Kunden zumindest ansatzweise in die gleiche Richtung zu denken." Bisher tauchen CFK-Materialien in der Materialnomenklatur zwar unter „C" wie „CFRP" (carbon fibre reinforced plastic) auf; darunter werden aber alle CFK-Materialien subsummiert; also die reine Kohlenstofffasermatrix genauso wie die tückisch zu bearbeitenden Stacks, der Verbund von Aluminium, CFK und Titan.

Für eine zielgerichtete Technologiediskussion mit den Anwendern ist diese Nomenklatur wenig hilfreich. Deshalb hat man bei Kennametal fünf Untergruppen eingeführt, die zu einem schärferen Materialprofil und damit zu einer einheitlichen Diskussionsgrundlage führen sollen. Dabei werden folgende Klassen definiert:

-C1: reines CFK

-C2: CFK in Kombination mit Nichteisenmetallen

-C3: CFK in Kombination mit hochtemperaturfesten Stählen

-C4: CFK in Kombination mit rostfreien Stählen

-C5: CFK in Kombination mit Nichteisenmetallen und hochtemperaturfesten Stählen.

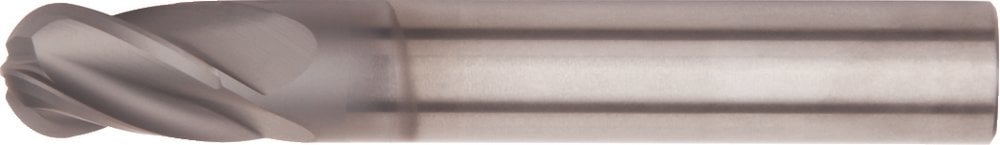

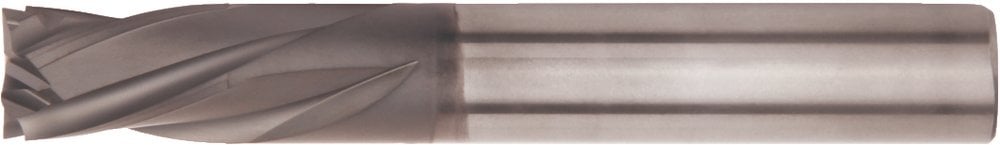

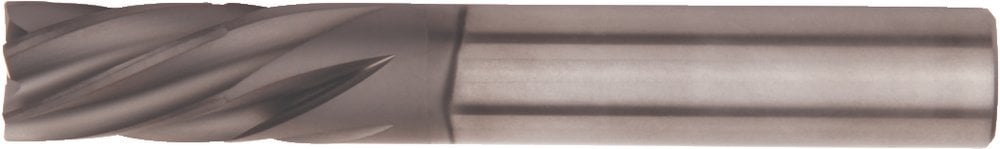

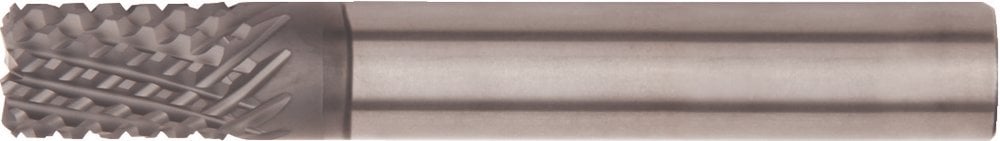

Speziell für die CFK-Bearbeitung: Die neuen Fräser in der Beyond Sorte KCN05 von Kennametal versprechen hohe Standzeiten und Oberflächengüten durch die Kombination von Speziellem Substrat und gewachsener Diamantschicht.

Zwar weiß auch Thilo Müller, dass man die große Bandbreite des Themas damit nicht in den Griff bekommt. Für ihn ist wichtig, in die Problematik einzusteigen: „Wir sind eines der ersten Unternehmen überhaupt, die versuchen, sich strukturiert diesem sehr komplexen Themenfeld zu nähern. Wir wollen damit auch dem Anwender zeigen, dass jedes Material seine ganz bestimmten Anforderungen hat und welche Lösungen wir dafür bieten.'

Werkzeugseitig gesehen, haben sich die Anforderungsprofile in den letzten Jahren kaum geändert. Es geht immer noch um die viel diskutierten Themen Delaminierung und Standzeit.

Die Herausforderung heißt Bohrung Speziell bei der sehr diffizilen Bohrungsbearbeitung - und um die geht es hauptsächlich, wenn man von Delaminierungseffekten spricht - hat sich Kennametal eine breite Werkzeugpalette erarbeitet, mit teilweise beeindruckenden Ergebnissen. Für Thilo Müller, bei Kennametal für den Bereich Bohren und Feinbearbeitung zuständig, zeichnen sich dabei zwei Hauptstoßrichtungen ab: Diamantbeschichtete Hartmetallwerkzeuge für die CFK-Bearbeitung und PKD-Werkzeuge für die Bearbeitung von Stacks, also Metall-CFK-Verbundmaterial.

„Für die reine CFK-Bearbeitung“, sagt Thilo Müller, „ist sicherlich unser diamantbeschichteter SPF-Bohrer die wirtschaftlichste Lösung in Hinblick auf Standzeiten und die beste, wenn es um die Delaminierung geht.“ Mehrere hundert Bohrungen sind hier durchaus realisierbar.

Etwas differenzierter beurteilt er den Einsatz von PKD-Werkzeugen. Zwar bieten sie eine um bis zu 30 bis 50 Prozent verbesserte Standzeit. Der Anwender muss aber auch gewisse Einschränkungen hinsichtlich der Werkzeuggröße und -geometrie akzeptieren. Hier könnten sogenannte Solid-PKD-Werkzeuge Abhilfe schaffen.

Bei diesen Werkzeugen wachsen die Diamantkristalle direkt auf dem Hartmetallgrundkörper aus. Der Vorteil: Es kann ein anderer Anschliff eingebracht werden als mit eingelöteten PKD-Schneiden möglich ist, bis hin zu positiven Spanwinkeln. Zudem können auch geschwungene Schneiden hergestellt werden. „In Summe", sagt Werner Penkert, „kann man eine Formgebung realisieren, ähnlich wie beim Hartmetallsintern."

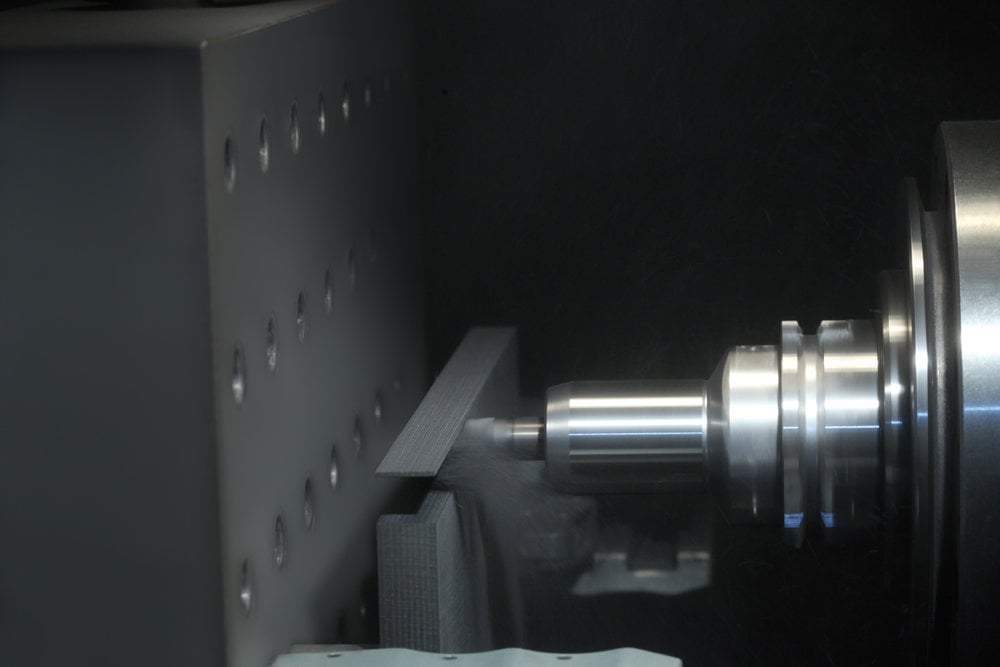

Ein relativ neues Gebiet ist das orbitale Bohrfräsen („orbital drilling"). Hier wird die Bohrung - ähnlich wie beim Zirkularfräsen - über ein Fräserwerkzeug hergestellt. Die Werkzeugachse ist zur Z-Achse ein wenig gekippt, uns ein Freischneiden zu ermöglichen. Diese Entwicklung wird eng mit dem schwedischen

Maschinenhersteller Novator betrieben.

Im Gegensatz zu den normalen manuellen Bohrvorschubeinheiten, die im Flugzeugbau gang und gäbe sind, verfügen die Novator-Maschinen über eine CNC-gesteuerte Bearbeitungseinheit. Für Werner Penkert eine durchaus interessante Alternative: „über einen Messvorgang kann der Werkzeugverschleiß durch die Zirkularbewegung kompensiert werden."

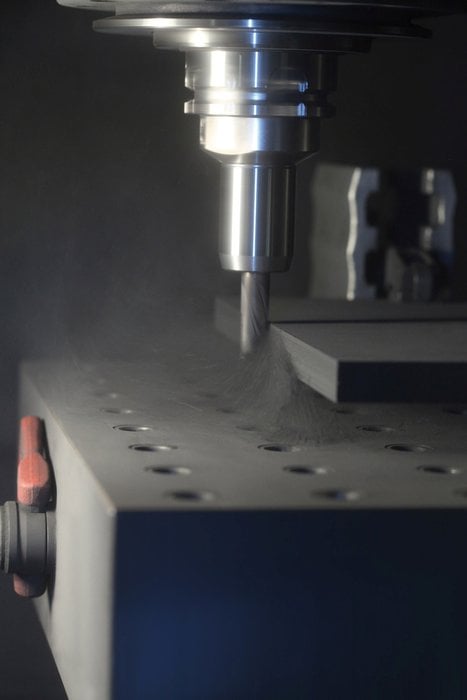

Jenseits der Bohrbearbeitung kümmert man sich bei Kennametal natürlich auch um das Fräsen von CFK & Co. Vor allem die sogenannten „Compression-Style-Router" bieten laut Thilo Müller mit ihren gegenläufigen Geometrien - zur Spitze hin rechts- und zum Schaft linksspiralisiert - die optimale Voraussetzung für die Nut- und Trimmbearbeitung: „Durch die gegenläufige Spiralisierung werden die Matrixschichten aneinander gedrückt. Mit der Folge, dass wir sehr, sehr gute Oberflächen realisieren,"

Weites Feld: Burr-Style-Router

Für die reine CFK-Schneidarbeit offeriert Kennametal mit dem „Burr-Style-Router" das wohl universellste Werkzeug. Durch ständige Weiterentwicklungen optimiert, können mittlerweile in der Frame-Bearbeitung Standzeiten von 25 min umgesetzt werden.

Speziell für das Fräsen von Taschen und die Bearbeitung von Oberflächen konzipierte man den „Down-Cut-StyleRouter". Das linksspiralisierte Werkzeug kann seinen Vorteil vor allem über die erzielbaren höheren Schnittgeschwindigkeiten ausspielen. Für dieses Werkzeug griffen die Entwickler auf ein Substrat mit niedrigem Kobaltgehalt zurück, um die Schichthaftung der Diamantschicht zu erhöhen und damit auch ein sehr schnittiges Werkzeug zu kreieren.

Dass sich diese Entwicklungsarbeit auszahlt, zeigt sich nicht nur an der Kundenakzeptanz. Vielmehr können dadurch auch Wettbewerbstechnologien wie das Wasserstrahlschneiden in Schach gehalten werden. Davon ist Werner Penkert jedenfalls überzeugt: „Wir realisieren mit unseren Routern mittlerweile sehr attraktive Bearbeitungs- und Standzeiten. Man muss also nicht mehr unbedingt in Wasser investieren, wenn man mit diesen Kontern arbeiten kann."

Fordern Sie weitere Informationen an…