www.konstruktion-industrie.com

04

'20

Written on Modified on

Ein Meilenstein in der hybriden Fertigung mit Lasertechnologie

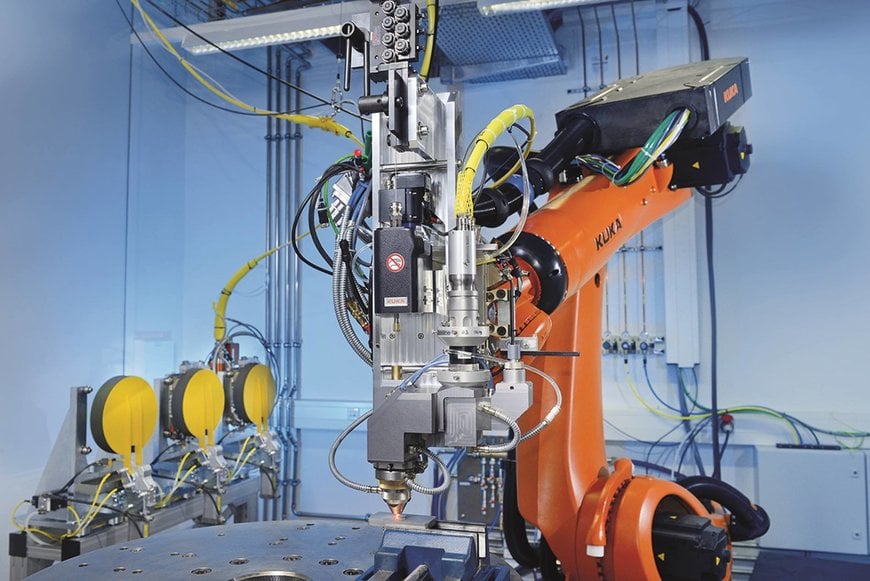

Mit dem Fraunhofer-Institut für Lasertechnik (ILT) und weiteren industriellen Partnern arbeitet KUKA in einem BMBF-KIT-(Karlsruhe)-Projekt daran, hybride LMD-Technologie in die Fertigungskette zu integrieren. Zum Einsatz kommt das Verfahren Laser Metal Deposition (LMD), in der Öffentlichkeit als 3D-Druck bezeichnet. Die Basis für die Anlage bilden KUKA Roboter.c

Konventionelle, subtraktive Technologien sind noch der Standard in den Fertigungshallen. Komplex geformte Schmiede- und Gussbauteile müssen dabei oft aufwendig bearbeitet werden. Bei der Fertigung von Hochleistungs- und Leichtbauteilen im Flugzeugbau etwa werden noch immer bis zu 90 Prozent des Rohmaterials abgetragen. Im Gegensatz dazu werden bei additiver Fertigung die Bauteile schichtweise aufgebaut. Dabei werden nicht nur Ressourcen gespart und Produktionsabfälle vermieden, die Herstellung ist zudem äußerst flexibel.

Hybrid-additive Fertigung als praktische Alternative

Eine praktische Alternative zu den herkömmlichen Verfahren ist die hybrid-additive Fertigung. Dabei werden Rohteile konventionell hergestellt, zum Beispiel durch Schmieden oder Gießen, zusätzliche Geometrien aber additiv aufgetragen und die Bauteile so individualisiert – im Rahmen des durch das Bundesministerium für Bildung und Forschung (BMBF) geförderten Projekts ProLMD etwa mittels LMD-Laserauftragsschweißen. Der Vorteil zu anderen additiven Techniken ist die hohe Aufbaurate.

So lassen sich beispielsweise lokal verstärkte Strukturbauteile für Flugzeuge oder hochfunk-tionelle Komponenten für Turbinen effizient fertigen. Bislang verhinderten jedoch häufig die hohen Kosten und die anspruchsvollen Bearbeitungsbedingungen eine umfassende Nutzung dieser Technologie.

"Weil Materialien beim Laserauftragschweißen vor Oxidation geschützt werden müssen und sich die komplette Anlage in einer Schutzgasatmosphäre befindet, sind der Größe der zu bearbeitenden Bauteile bisher oft noch Grenzen gesetzt. "

Günter Neumann, Head of KUKA Business Unit Laser Applications

Hybrid-Fertigung großer Bauteile basierend auf KUKA LMD-Technologie

Ziel des Projekts ProLMD ist es, für die Anwendung der LMD-Technologie bei der Herstellung großer Bauteile eine robuste und effiziente Prozess- und Systemtechnik zu entwickeln. Dieses System soll modernsten Produktionstechniken und hohen Sicherheitsanforderungen in Bereichen wie der Luft- und Raumfahrt genügen. Kostenvorteile bietet die auf KUKA Robotern basierende standardisierte Systemtechnik. Dank der Nutzung eines fasergeführten Systems, bleibt der Roboter nahezu uneingeschränkt in seinem Arbeitsbereich. So ist es möglich, flexibel auf Bauteilgeometrie und -größe einzugehen – auch bei kleinen Losgrößen.

Die Vorteile beim LMD-Laserauftragsschweißen: kürzere Fertigungszeit, niedrigere Kosten

Die Ergebnisse von ProLMD sollen schon in den kommenden Jahren in die Fertigung der beteiligten Projektpartner MTU, Airbus und Daimler einfließen. „Wir gehen von einem Meilenstein bei der industriellen Umsetzung des Verfahrens der hybriden Fertigung aus“, sagt Lars Ott, Projektleiter ProLMD bei KUKA. Die Experten gehen davon aus, die Fertigungszeit durch diese Technologie um 50 Prozent zu reduzieren und Kosten um 20 bis 30 Prozent zu senken. Zudem kann durch die Implementierung ein nachhaltiger Beitrag zur Ressourceneffizienz in der Fertigung geleistet werden.

KUKA baut beim Projekt auf die langjährige Erfahrung der Experten vom Standort Aachen im Bereich der roboterbasierten Lasertechnologie. Für das Projekt hat KUKA zwei identische Produktionslinien für die hybrid-additive Fertigung konzipiert und umgesetzt, die in den eigenen Hallen am Standort Würselen bei Aachen sowie im nahegelegenen Fraunhofer-Institut bereits im Einsatz sind. „Langfristig wollen wir das Verfahren für die Serienfertigung ertüchtigen“, erklärt Günter Neumann.

www.kuka.com

Fordern Sie weitere Informationen an…