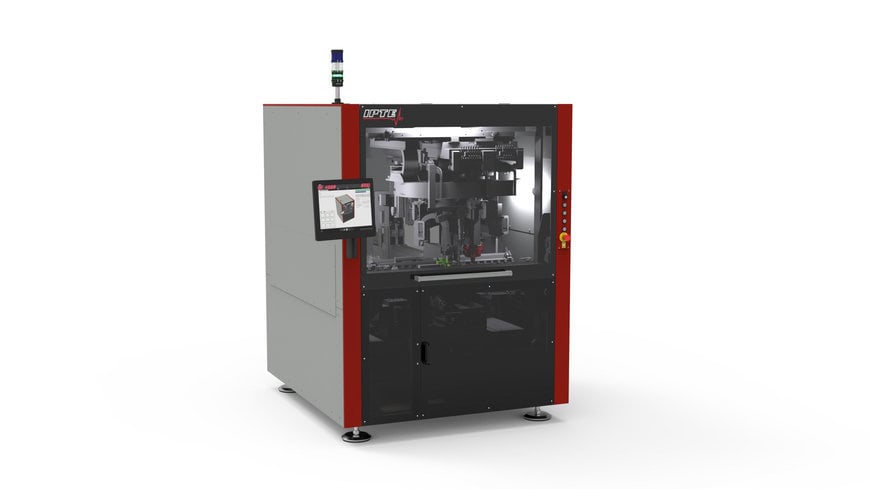

In neuem Design: IPTE FlexPresser II – Lösungen für die Verbindungstechnik

Mit dem FlexPresser bietet IPTE, einer der weltweit führenden Lieferanten von Au- tomatisierungslösungen für die Elektronik- und Mechanik-Industrie, innovative, leis- tungsfähige und flexible Lösungen für Einpressvorgänge, die vielseitig für fast alle Kundenapplikationen einsetzbar sind.

Die Weiterentwicklung dieser bewährten Ma- schine für die Bestückung von Press-Fit-Kontakten, der IPTE FlexPresser II, ist nun auf Basis der neuen IPTE Produktions-Zelle, der High Dynamic Cell, verfügbar.

Basis der Maschine ist eine Zelle mit einer rückwärtigen Feederbank, die kaum einen Wunsch der Komponentenzuführung offen lässt. Ein dreiteiliges Bandsegment für den Leiterplattentransport, hochdynamische Linearmotoren zum Verfahren der Setz- einheit und ein Leiterplattensupport zur Aufnahme der Fügekräfte sind nur die wich- tigsten Highlights dieser Maschine. Die Zellenauslegung wurde entsprechend ange- passt, so dass auch hohe Einpresskräfte bis zu 7.000 Newton realisiert werden kön- nen.

Der IPTE FlexPresser II zeichnet sich insbesondere aus durch:

- Auslegung als vollautomatisches Inline-System und einfache Einbindung in Fertigungslinien: Zu- und Abführung von Leiterplatten mit SMEMA Schnittstelle.

- Frei programmierbare Bauteilpositionen (x, y, Drehwinkel) beim Abholen und Einpressen gestatten höchste Flexibilität. Dies ist nicht nur bei Layout- oder Komponentenänderungen von Vorteil.

- Die breite Feederbank (max. 12 Plätze) erlaubt das Andocken unterschied lichster Bauteilzuführungen wie z.B. Stickfeeder, Trayfeeder und Sortierförderer. Weitere kundenspezifische Zuführungen lassen sich leicht integrieren.

- Hervorragende Prozessüberwachung durch Kraft- und Weg-abhängiges Einpressen.

- Einfach zu adaptieren auf die applikationsspezifischen Anforderungen.

- Einpresskräfte von bis zu 7.000 N sind realisierbar.

- Wartungsarme Linearmotoren erlauben hochdynamische und präzise Positionierungen der Setzeinheit.

- Ein optionaler Visionscan der Bauteilpins mit anschließender Lagekorrektur erlaubt die Kompensation von Bauteiltoleranzen und verbessert die Qualität des Einpressvorgangs.

- Durch ein automatisches Greiferschnellwechselsystem können unterschiedliche Bauteiltypen pro Leiterplatte ohne Operatoreingriff eingepresst werden.

- Ein Schnellwechselsystem für die Leiterplattenunterstützungsplatte minimiert Rüstzeiten auf einen anderen Leiterplattentyp.

- Stufenlos regelbare Einpressgeschwindigkeiten erlauben die flexible Anpassung an verschiedene Setzaufgaben.

- Für einen reibungslosen Wartungszugang können die Bauteilfeeder schnell von der Maschine abgedockt und später wieder leicht angedockt werden.

- Zur Prozessüberwachung kann der Bestückvorgang Setzkraft-kontrolliert durchgeführt werden.

High Dynamic Cell – neue IPTE Produktions-Zelle

IPTE stellt seine Produktions-Zellen sukzessive auf das neue Design um. Neben der Ausrichtung auf die Anforderungen im Rahmen von Industrie 4.0, einem neuen opti- schen Erscheinungsbild und der optimierten Anordnung der Maschinen Komponenten wird mit der neuen Generation der IPTE Produktions-Zellen auch die Standardisierung der sogenannten Standardmaschinen gesteigert. Die neue Baurei- he der High Dynamic Cell ist mit zwei Metern Höhe, drei Breiten (1 m, 1,5 m & 2 m) und drei Tiefen (1,5 m, 1,7 m & 2 m), verfügbar. Sie sind je nach Anwendung und Kundenwunsch skalierbar.

Mit den neuen Produktions-Zellen bietet IPTE ein leistungsfähiges und zeitgemäßes Konzept für die Automatisierung verschiedenster Fertigungsprozesse in der Elektro- nik- und Mechanik-Produktion. Es ist sehr wettbewerbsfähig und bietet viele Mehr- werte im Vergleich zur Vorgängergeneration.

www.ipte.com

Fordern Sie weitere Informationen an…