www.konstruktion-industrie.com

14

'14

Written on Modified on

Wenn es um Energieeffizienz geht, setzt La Compagnie des Fromages auf Innovationen durch Emerson

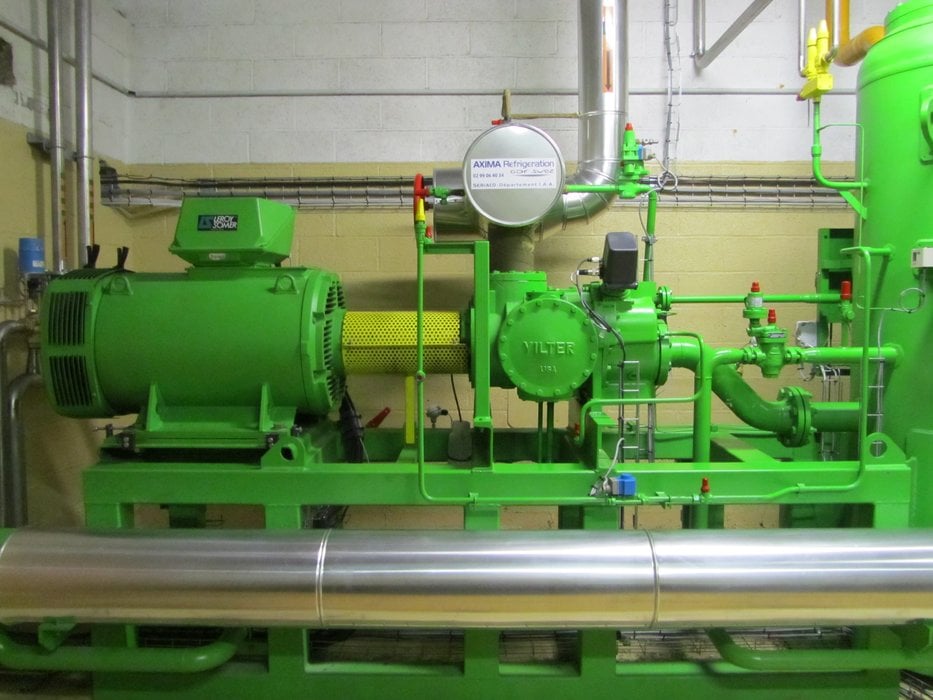

Das Tochterunternehmen der Bongrain-Gruppe strebt an, seinen Energieverbrauch und die CO2-Emissionen durch die Investition in eine neue Anlage von Cofely Axima, einem führenden Unternehmen für Kältetechnik für Industrie und Gewerbe und Mitglied der GDF-Suez-Gruppe, zu senken. Kennzeichnend für diese Anlage ist eine neue Prozessführung, bei der innerhalb eines einzigen Kreislaufs geheizt und gekühlt wird. Dabei kommen spezielle Schlüsselkomponenten aus dem Emerson-Konzern zum Einsatz: Vilter-Einschneckenverdichter von Emerson Climate Technologies und entsprechende frequenzgesteuerte Antriebe von Emerson Industrial Automation.

La compagnie des Fromages ist Teil der Bongrain Gruppe, des mit 18.870 Mitarbeitern weltweit fünftgrößten milchverarbeitenden Unternehmens.

„Da wir auch Beratungsleistungen für unsere Kunden anbieten, haben wir ein Energieaudit mit der Produktionsstätte von La Compagnie des Fromages in der Stadt Vire durchgeführt“, sagt Jean-Yves Druillennec, verantwortlich für das Nachhaltigkeitsmanagement bei Cofely Axima-GDF Suez. Das Audit, dem einige Messreihen vorausgingen, liefert ein Abbild der Verbrauchswerte der Fabrik in Vire und führte zu der Empfehlung, die vier Kolbenkompressoren der Fabrik, die ausschließlich zum Kühlen eingesetzt wurden, durch eine Groß-Wärmepumpe zu ersetzen.

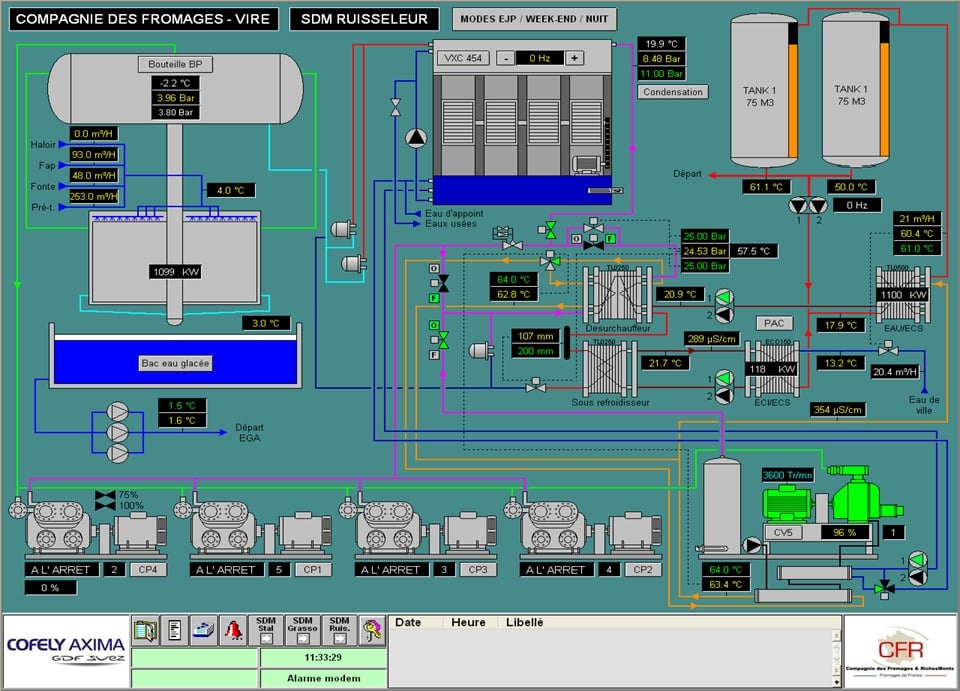

Eine Groß-Wärmepumpe ist ein thermodynamisches Wärmeübertragungssystem zum gleichzeitigen Kühlen und Heizen. Im Kühlsystem wird zeitgleich mit der Kühlleistung über den Verdampfer auch Heizleistung über den Kondensator erzeugt. Pro 1000 kW Energie, die bei der Wasserkühlung verbraucht werden, können 1300 kW Energie zurückgewonnen werden. Es ist nur noch ein zusätzlicher Energieaufwand von 100 kW nötig, um Wasser auf 62°C zu erhitzen. Die gesamte entstehende Prozesswärme wird also vollständig zurückgewonnen. In einem 150 m3 fassenden Pufferspeicher wird Wasser erhitzt, das bei der Käseherstellung, insbesondere für Reinigungsarbeiten benötigt wird. Im alten System wurde das Wasser mit Gas erhitzt, was zu einem erheblich höheren CO2-Ausstoß führte. Zusätzlich wurde die Prozesswärme nicht zurückgewonnen und wiederverwertet, sondern ungenutzt über einen Kühlturm in die Umwelt entlassen. Durch das neue System können jährlich 9000 m3 Wasser eingespart werden. Der Kühlturm, der mit seinen Dampfwolken der örtlichen Bevölkerung immer ein Dorn im Auge war, kommt weniger zum Einsatz.

Das Herz des Systems bildet ein Motor mit 390 kW Leistung und ein Frequenzumrichter. Beide werden von Emerson Industrial Automation produziert und treiben einen Vilter- Einschneckenverdichter mit 1000 kW Kühlleistung an. Das im System zirkulierende Kühlmittel ist Ammoniak (NH3), ein natürliches Kältemittel, das üblicherweise in Anwendungen wie der hier vorgestellten zum Einsatz kommt. Der kombinierte Kühl- und Heizprozess erfordert nur ein Drittel der üblicherweise benötigten Zeit. Nach seinem Einsatz als Kältemittel zur Bereitstellung von Kühlwasser wird das Ammoniak auf die richtige Sättigungstemperatur verdichtet. Da diese Temperatur viel höher als die in einem konventionellen Kühlsystem übliche Temperatur ist, kondensiert das Ammoniak bei 59°C. Über den Kondensator und andere, zur Erhöhung der Heizleistung ins System integrierte Wärmetauscher wird die Wärme vom Ammoniak auf das Wasser übertragen. Die Wassertemperatur wird damit von 15 auf 58°C (mit einem kombinierten COP-Leistungswert* von 7,67) erhöht.

Während der verbleibenden Zeit wird Kühlwasser auf konventionellem Wege mit einem COP von 5,75 erzeugt. Schlussendlich wird die gesamte Abwärme, die bei der Bereitstellung des Kühlwassers entsteht, zurückgewonnen.

Eine Investition, die sich in anderthalb Jahren rechnet

In dem Werk in Vire werden jeden Tag große Wassermengen gebraucht: Kühlwasser mit 1-7°C und 200 Kubikmeter Wasser mit 60°C. Um solche Mengen kalten bzw. heißen Wassers bereitstellen zu können, wurden in konventionellen Systemen im Schnitt 820 kW Energie pro produzierter Tonne im Jahr benötigt. Demgegenüber verbraucht das neue System nur noch 560 kW. „Deshalb ist der Amortisationszeitraum sehr kurz, selbst wenn Sie berücksichtigen, dass dies weniger als 20% der Investition ausmacht “, sagt Patrick Marie, verantwortlich für Instandhaltung bei La Compagnie des Fromages. „Energie kann nicht nur dadurch eingespart werden, dass weniger elektrische Energie aus dem Netz verwendet wird“, sagt Jean-Yves Druillennec, „sondern auch dadurch, dass energieeffiziente Anlagen zum Einsatz kommen.“

Dyneo®-Antriebssysteme sind hocheffizient und äußerst zuverlässig

Die Dyneo®-LSRPM-Serie baut auf Synchronmotoren mit Permanentmagneterregung, die von Leroy Somer, einer Tochter von Emerson Industrial Automation, patentiert wurde. Durch das innovative Design des Magnetrotors kann der Wirkungsgrad auf annähernd 98% erhöht werden.

„Diese Motoren sind 7% energieeffizienter als hocheffiziente Induktionsmotoren. Damit sind sie – besonders vor dem Hintergrund des in den nächsten fünf Jahren zu erwartenden Anstiegs der Stromkosten um 25% - deutlich profitabler. Der Motor zeichnet sich besonders dadurch aus, dass er sich gut regeln lässt. Wir haben festgestellt, dass bei manchen Induktionsmotoren die Prozessstabilität unter hoher Last leidet. Mit den Motoren von Emerson Industrial Automation stellt sich dieses Problem nicht. Unabhängig von den geforderten Lasten, arbeiten sie immer zuverlässig. Einen Induktionsmotor hätten wir wesentlich größer dimensionieren müssen.“

Durch die geringen Energieverluste der Magnetrotoren wird die Aufheizung der Lager deutlich verringert. Deshalb müssen sie weniger häufig geschmiert werden, und die Motorlebensdauer verlängert sich. „Wir haben die neue Technologie in den letzten vier Jahren in mehr als dreißig Anwendungen zum Einsatz gebracht, ohne dass es auch nur die geringsten Probleme gegeben hätte“, ergänzt Jean-Yves Druillennec.

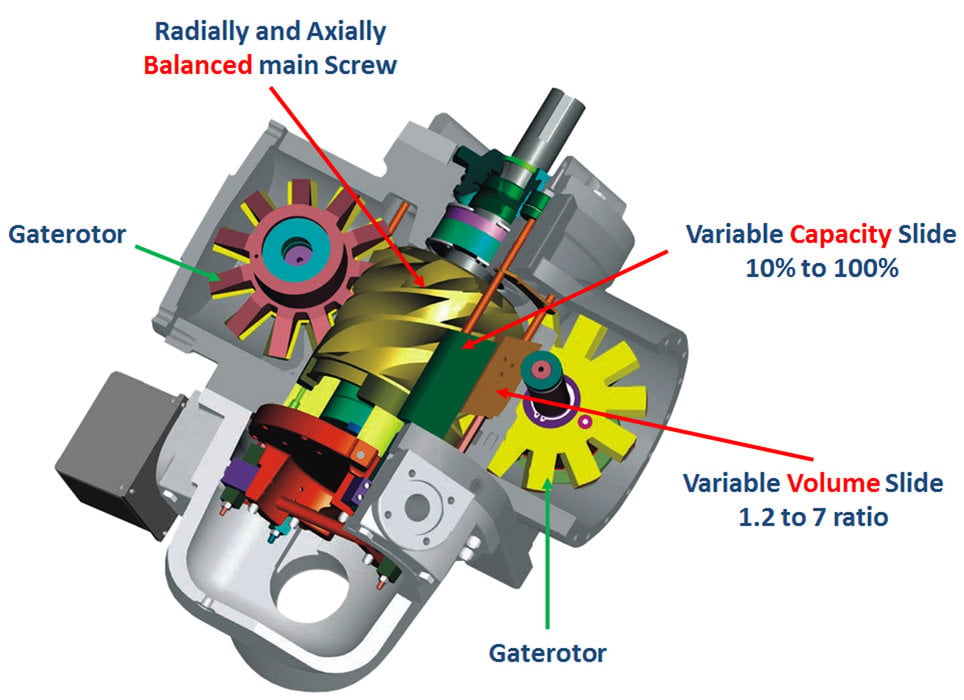

Vilter-Technologie für höhere Zuverlässigkeit und bessere Energieeffizienz

Vilter ist eine Marke von Emerson Climate Technologies, für die weltweit mehr als 16.000 Mitarbeiter arbeiten. Anstelle üblicher Doppelschneckenverdichter setzt das Unternehmen auf ein sehr spezielles Verfahren – den Einschneckenverdichter. Die Kompression erfolgt über eine einzelne Schnecke und zwei sternförmig ausgeführte Rotoren. Der Verdichter ist so ausgelegt, dass die einzelne Schnecke radiale und axiale Kräfte ausgleichen kann. Dadurch ist gewährleistet, dass die Lager nur gering belastet werden. So wird eine sehr hohe Zuverlässigkeit bei deutlich verringerter Vibration und Geräuschentwicklung erreicht. Dank dieser Ausführung kann eine exklusive 5/15 Garantie für die Vilter-Technologie angeboten werden (fünf Jahre auf den Verdichter und 15 Jahre auf die Lager).

Der Grund für die hohe Energieeffizienz des Einschneckenverdichters ist das exklusiv von Vilter verwendete Parallex™-Schiebesystem. Dadurch kann der Verdichter im gesamten Kapazitätsbereich mit optimalem Wirkungsgrad betrieben werden. Die Steuerschieber zur Regelung der Druck- und Volumenverhältnisse (mit einem vergrößerten Volumenverhältnis von 1,2 bis 7,0) bewegen sich unter sämtlichen Betriebsbedingungen unabhängig voneinander, vermeiden Über- oder Unterkompression und sparen Motorleistung. „Was diese Verdichter einzigartig macht, ist ihre Fähigkeit, Druck- und Volumenverhältnis unabhängig voneinander zu regeln. Dies ist ein entscheidender Vorteil bei Teillastbedingungen. Wir fanden die Vilter-Verdichter immer deutlich energieeffizienter als die Standard-Zweischneckentechnologie. Je nach Anwendung können sie bis zu 10% effizienter sein“, sagt Jean-Yves Druillennec.

Auf die Gesamtkosten kommt es an

Cofely Axima trug in allen Projektphasen die volle Verantwortung - vom Engineering über die Installation bis hin zur Kontrolle und Überwachung (SPS Steuerung, Leistungsüberwachung und Verfolgbarkeit aller Parameter). Nur die Verlegung der elektrischen Leitungen wurde an ein anderes Unternehmen vergeben. Bei La Compagnie des Fromages musste der Produktionsprozess für nur drei Stunden während der Inbetriebnahme der Anlage heruntergefahren werden. Cofely Axima installiert viele Anlagen in Ländern wie Thailand, Kuwait und Italien. „Wir erleben heute, dass der Preisdruck an den Lieferanten weitergegeben wird. Unsere Kunden interessieren sich nur für Lösungen, die sich in weniger als zwei Jahren amortisieren. Es ist aber wichtig, dass man nur Versprechen gibt, die man auch mit Sicherheit halten kann. Insgesamt sind die Lösungen von Emerson bei veränderlichen Prozessbedingungen effizienter, zuverlässiger und wesentlich flexibler. Nur weil alle Anlagenteile ideal aufeinander abgestimmt sind, können die Gesamtkosten deutlich gesenkt werden“, sagt Jean-Yves Druillennec.

*COP: Der Leistungskoeffizient COP gibt die Energieeffizienz einer Maschine an und stellt das

Verhältnis aus Heiz- oder Kühlleistung und verbrauchter elektrischer Energie dar. Je höher der COP, desto niedriger ist die Stromrechnung.

Fordern Sie weitere Informationen an…