Hygienisches Design in der Verfahrenstechnik

Ansatzpunkte und Lösungen für höchste Produktsicherheit.

Ob Washing-in-Place, Cleaning-in-Place oder Sterilization-in-Place: Nur wenn alle Stellen in der Anlage ungehindert von Reinigungs- und Desinfektionsmitteln erreicht und benetzt werden können, ist die hygienegerechte Ausführung gewährleistet.

Prozesstechnische Maschinen und Anlagenteile in der pharmazeutischen Produktion oder in der Lebensmittelherstellung, auch die von Lödige Process Technology, müssen bekanntermaßen höchste hygienische Standards erfüllen. Doch wie lassen sich diese in der Praxis umsetzen? Anders gesagt: Welche potenziellen Risiken bestehen und wie lassen sich diese systematisch vermeiden? Antworten liefert der umfassende Ansatz eines hygienischen Designs (Hygienic Design), der konstruktive Details ebenso berücksichtigt wie die Produktionsperipherie und das Mitarbeiterverhalten.

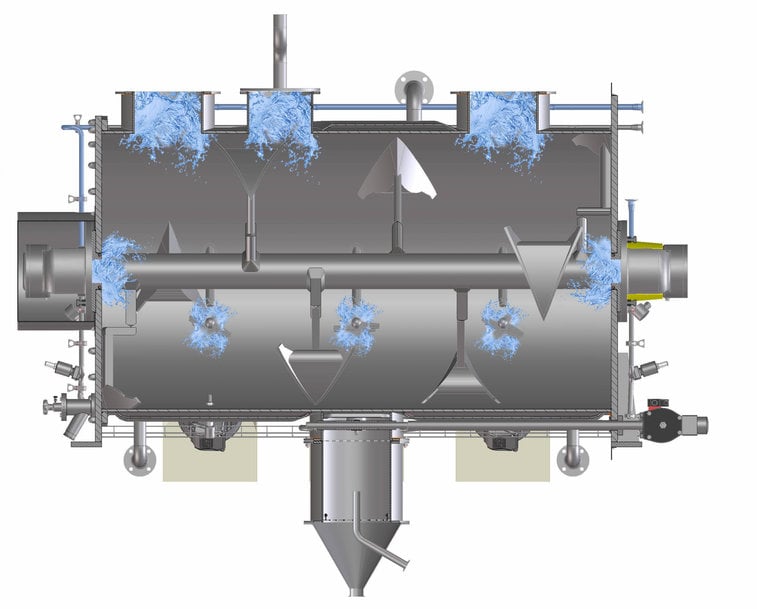

Was hygienisches Design in der Prozesstechnik konkret bedeutet, zeigt das Beispiel Mischen: Das Mischen ist eines der elementaren Verfahren in der Prozessindustrie. Mischer bürgen für die Qualität von Lebensmitteln ebenso wie für die immer gleiche Dosierung von Inhaltsstoffen oder pharmazeutisch wirksamen Komponenten. Ein wichtiger Aspekt des hygienischen Designs ist deshalb die reinigungsgerechte Gestaltung des Mischers inkl. aller produktberührten Bauteile. Denn nur wenn eine Reinigung wirklich rückstandsfrei erfolgen kann, lassen sich Verunreinigungen durch Mikroben und unerwünschte Partikel im Endprodukt sowie Kreuzkontaminationen bei Produktwechseln zuverlässig ausschließen. Nicht zuletzt wird dadurch in der Lebensoder Arzneimittelherstellung die Haltbarkeit von verderblichen Produkten entscheidend erhöht.

Je nachdem, welche Stoffe verarbeitet werden, kann aber auch der Schutz von Personal und Umwelt eine Rolle spielen. Besonders in der Produktion pharmazeutischer Wirkstoffe, aber auch in Branchen wie der chemischen Industrie müssen Mitarbeiter etwa vor dem Kontakt mit Zwischen- und Endprodukten geschützt werden, die bei falscher Anwendung oder zu hoher Dosis gesundheitsschädlich wirken können.

Konkrete Vorgaben für hygienisches Design

In jedem Fall haben zwei Faktoren entscheidenden Einfluss auf die Eignung für Produktionsverfahren mit hohen Anforderungen an die Hygiene: die Wahl geeigneter Werkstoffe und die geometrische Gestaltung der Betriebsmittel. Erfahrene Anbieter von Mischern und anderem Produktionsequipment, die wie Lödige über das nötige verfahrenstechnischen Know-how sowie das erforderliche Fachwissen zu hygienischem Design verfügen, entwickeln ihre Maschinen und Anlagen nach klaren Kriterien. Hierzu zählen zum Beispiel folgende Punkte:

- Eingesetztes Material

- Materialpaarungen

- Geometrie

- Verbindungstechnik

- Konstruktive Details

- Eingesetzte Komponenten

- Fertigungstechnik

- Oberflächen und Beschichtungen

All diese Aspekte werden hinsichtlich ihrer Eignung für den Einsatz in hygienischen Produktionsumgebungen untersucht – beispielsweise Schweißnähte. Im Mischraum müssen sie in möglichst hoher Oberflächengüte ausgeführt werden, um zu verhindern, dass sich während des Mischens Stoffe ansammeln könnten. Gleiches gilt für die Ausführungen von inneren Winkeln und Ecken: Horizontale Flächen und rechte Winkel können zur Ansammlung von Produktresten führen, und somit zu potenzieller Verkeimung. Auch Anlagenkomponenten wie die Abdichtungen von Türen und Klappen, Kabelkanäle, Durchführungen und Rohrverbindungstypen sind in totraumarmen, hygienegerechten Ausführungen verfügbar.

Ein weiteres Kriterium, das Know-how erfordert, ist die Reinigbarkeit. Ob Washing-inPlace, Cleaning-in-Place oder Sterilization-in-Place: Nur wenn alle Stellen in der Anlage ungehindert von Reinigungs- und Desinfektionsmitteln erreicht und benetzt werden können, ist die hygienegerechte Ausführung gewährleistet.

Hygiene bei Produktionsperipherie und Mitarbeiterverhalten

Hygienisches Design betrifft nicht nur die primären Prozessbereiche wie den Mischraum. Auch die nähere Umgebung des verfahrenstechnischen Equipments muss auf Totraumfreiheit und gute Reinigbarkeit hin ausgerichtet sein. Neben der Beachtung der eingangs erwähnten Aspekte, wie die Gestaltung von Winkeln, Schweißnähten und Oberflächen, stellt etwa die Schwarz-Weiß-Trennung einen wichtigen Faktor dar: Durch sie kann die Verschleppung von Kontaminationen verhindert werden. Technisch bedeutet das zum Beispiel, den Motor zum Antrieb eines Mischers oder einer anderen verfahrenstechnischen Maschine räumlich von der Maschine selbst zu trennen. Auf Mitarbeiter angewendet, bedeutet das SchwarzWeiß-Prinzip, dass ein Eintrag von Krankheitserregern in die Produktion vermieden wird, indem Umkleideräume mit Dekontaminationseinrichtungen ausgestattet sind.

Auch die äußeren und peripheren Oberflächen von Maschinen und Anlagen müssen hinsichtlich des hygienischen Designs betrachtet werden. So sollten Materialien, die sich leicht statisch aufladen, vermieden werden, um der Anhaftung von Staub und Produktrückständen entgegenzuwirken. Ebenfalls entscheidend für mögliche Ablagerungen ist die Oberflächenrauheit. Gemäß EHEDG-Empfehlungen sollte diese geringer als 0,8 µm sein. Dies gewährleistet, dass auch Mikroorganismen, die trotz Kontakt mit Desinfektionsmitteln nicht vollständig abgetötet wurden, bei der Reinigung zuverlässig von der Oberfläche abgewaschen werden.

Neben dem Einhalten von Abläufen wie der Dekontamination vor dem Arbeitsbeginn unterstützen Mitarbeiter die hygienegerechte Produktion durch konformes Verhalten. Hier gehört etwa eine Benutzerverwaltung, mit deren Hilfe alle Benutzertätigkeiten (wie das Einloggen oder die Änderung von Produktionseinstellungen) jederzeit personenbezogen nachvollzogen werden können.

Institute und Normen bürgen für Sicherheit

Für die Eignung bürgen Richtlinien unabhängiger Institute, die klare Empfehlungen, Konzeptions- und Designvorgaben enthalten. Zu diesen zählen beispielsweise:

- FDA (U.S. Food and Drug Administration)

- EHEDG (European Hygienic Engineering and Design Group)

- ISPE (International Society for Pharmaceutical Engineering)

- ISO (International Organization for Standardization)

- DIN (Deutsches Institut für Normung)

- GMP (Good Manufacturing Practice)

- 3A Sanitary Standards

- HACCP (Hazard Analysis and Critical Control Points)

Einige Organisationen wie ISO oder DIN arbeiten branchenübergreifend. Andere hingegen fokussieren sich speziell auf bestimmte Branchen. Institute wie 3A oder EHEDG vergeben Zertifikate an Maschinen- und Anlagenbauer, mit denen diese die Eignung ihres Equipments für den Einsatz in hygienischen Produktionsanlagen nachweisen können. Dabei gelten teilweise unterschiedliche Anforderungen. So benötigt eine 3A-Zertifizierung beispielsweise nur eine theoretische Überprüfung der Designanforderungen, während für ein EHEDG-Zertifikat das Design nicht nur theoretisch, sondern auch in Form praktischer, standardisierter Hygienetests überprüft wird. Beide Organisationen verfolgen jedoch das gleiche Ziel: die Sicherstellung einer hygienegerechten Produktion.

Außer solchen Unterschieden hinsichtlich der spezifischen Anforderungen für eine Zertifizierung sind bestimmte Organisationen vor allem für bestimmte Regionen zuständig: zum Beispiel die FDA, deren Zertifikate vor allem für Produktionsanlagen in Nordamerika wesentliche Bedeutung haben, während DIN-Normen für die Produktion in Deutschland gelten.

Qualität und Know-how für sichere und konforme Produkte

Die Einhaltung der Richtlinien für hygienisches Design stellt nicht nur die Konformität mit Gesetzen und Normen sicher, sondern gibt Herstellern auch Sicherheit: Die Produktion verläuft stets sicher und sauber. Das Produkt verlässt die Betriebsstätte einwandfrei und ohne Kontaminationen. Mitarbeiter und Umwelt werden vor möglichen Gefahren geschützt.

Spezialisierte Anbieter wie Lödige stellen Produzenten aus hygienekritischen Branchen nicht nur die erforderliche Misch- und Verfahrenspräzision für ein optimales Prozessdesign zur Verfügung, sondern unterstützen mit jahrzehntelanger Praxiserfahrung auch bei der Umsetzung von umfassenden Reinigungssystemen. Die Einhaltung aller aktuellen internationalen Vorschriften für hygienisches Design bei Entwicklung und Bau der Maschinen gibt dem Kunden Sicherheit – ebenso wie eine umfassende Betreuung, die auch nach der Inbetriebnahme Unterstützung bietet. Ob kontinuierlicher Betrieb oder Chargenproduktion, Mischen oder Granulieren, horizontal oder vertikal: Vom Labormaßstab bis zur Produktionsgröße gewährleisten die angebotenen Lösungen höchste Mischgüte bei kurzen Mischzeiten und ein wartungsarmes Konzept für lange Standzeiten und höchste Verfügbarkeit.

www.loedige.de

Fordern Sie weitere Informationen an…