www.konstruktion-industrie.com

01

'22

Written on Modified on

Vier VICIVISION-Maschinen für die Qualitätskontrolle von 22 Millionen Implantaten

Produktion von 22 Millionen Implantaten mit Qualitätsgarantie: VICIVISION macht es möglich.

Die Erfolgsgeschichte von Medical Precision Implants in Zusammenarbeit mit Metrología Sariki.

„Medical Precision Implants wurde 2008 gegründet, unterstützt von seiner Muttergesellschaft Nagamohr. Nagamohr ist ein Unternehmen, das seit 1992 existiert. Derzeit beschäftigt Nagamohr 150 Mitarbeiter und stellt 22 Millionen Implantate her.

Mit der Hilfe von VICIVISION können wir die Produktion dieser Implantate von Beginn an messen. Die hochwertigen Implantate werden weltweit exportiert. MPI wurde 2008 mit dem Ziel gegründet, den Markt für Zahnimplantate und -prothesen zu beliefern. Sariki, der offizielle Vertriebspartner von VICIVISION in Spanien, unterstützt uns bereits seit unserer Gründung.“

Daher haben wir von manuellen auf automatische Messungen umgestellt.

Wir erkannten bald, dass wir eine Lösung benötigten, die sowohl effizient als auch präzise ist: Die herkömmlichen Messinstrumente reichten nicht mehr für eine so hohe Teileanzahl aus.

„Vor ein paar Jahren entschied sich MPI dazu, seine herkömmlichen Messverfahren zu verbessern. Bis dahin wurden alle Teile mit Profilprojektoren, Mikrometern, Messschiebern, ... gemessen. Das stellte einen erheblichen Zeitaufwand für die Techniker dar. Da wir den Durchsatz und die Arbeitszeiten der Techniker optimieren wollten, entschieden wir uns, gemeinsam mit Sariki eine optimierte Lösung für diesen Bereich zu entwickeln. Sariki schlug vor, unsere Teile mit VICIVISION zu messen, wobei es sich um eine Maschine handelt, die auf die Kontrolle von Kleinteilen spezialisiert ist. Wir konnten sowohl die Zeiten als auch die Qualität verbessern.

Die Passung zwischen Implantat und Verbindungen ist im Implantatsektor von grundlegender Bedeutung, da es zwischen den Oberflächen keine Zwischenräume geben sollte. Dank der VICIVISION-Maschine konnten wir dieses Ziel erreichen.“

LEITFADEN FÜR DAS MESSEN VON ZAHN- UND BIOMEDIZINISCHEN IMPLANTATEN, MIKROMECHANISCHEN BAUTEILEN UND UHRENTEILEN HERUNTERLADEN

„VICIVISION ist eine höchst umfassende Maschine. Sie bietet uns zahlreiche Vorteile, vor allem, da wir sie in der Produktion eingesetzen: Die Bediener haben direkten Zugang zur Maschine und messen die Teile alle 20 Minuten.

Sobald die Maschine programmiert ist, platziert der Bediener das Teil ganz einfach in der Maschine und drückt auf die Taste. Mit dieser einfachen Geste können alle erforderlichen Maße identifiziert werden. Messungen, die innerhalb oder außerhalb des Toleranzbereichs liegen, erhalten jeweils eine rote bzw. grüne Farbkodierung. Das spart sehr viel Zeit.“

Doch die Zeitersparnis ist nicht der einzige Vorzug, den VICIVISION MPI eingebracht hat:

„Ein weiterer großer Vorteil ist, dass die Maschine sehr viel zuverlässiger als die herkömmlichen Messverfahren ist. Außerdem garantiert die automatische Speicherung die Rückverfolgbarkeit und verhindert so einen Datenverlust.“

Die Einführung neuer Maschinen kann zwar hinsichtlich des Zeit- und Arbeitsaufwands mühsam erscheinen, doch Regina Bosch erklärt uns, dass die Implementierung der VICIVISION-Maschinen äußerst reibungslos und ohne Umwege erfolgt ist, sodass sie innerhalb kurzer Zeit mit voller Kapazität arbeiten konnten.

„Die erste Phase bestand in der Schulung unseres zugewiesenen Projektteams durch Sariki. Diese Schulung dauerte mehrere Tage. Dabei wurden sämtliche Fragen beantwortet und Zweifel geklärt, bis das Team über ein umfassendes Verständnis der Maschine verfügte.

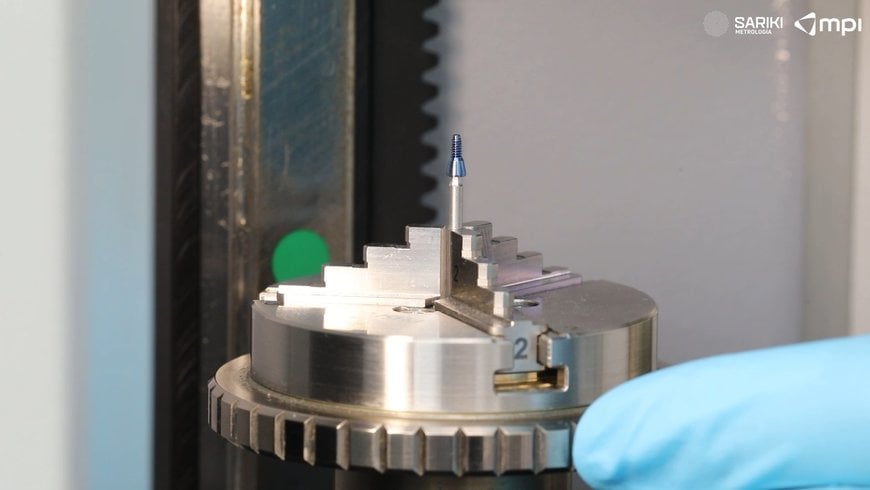

„Die nächste Phase war grundlegend: die Entwicklung der Werkstückhalterungen. Da diese Teile so klein sind, ist es wichtig, dass sie jedes Mal genau gleich positioniert werden. Der nächste Schritt nach Herstellung dieser Halterungen bestand darin, sämtliche Programme in der Maschine an alle unsere Teilenummern anzupassen. Dafür benötigten wir zwei bis drei Wochen, da wir eine sehr große Anzahl an Teilen haben. Auch diesen Schritt konnten wir erfolgreich abschließen.“

„Anschließend ging es an die Schulung unseres internen Personals. Die Bediener wurden von unserem Team geschult. Heute können sie praktisch alle erforderlichen Teile messen.“

„Die letzte Phase bestand in der Datenspeicherung. Dies war zwar eine komplizierte, aber auch sehr zufriedenstellende Phase. Die automatische Datenerfassung erfolgt, um eine zu 100 Prozent korrekte Rückverfolgbarkeit zu gewährleisten. So verlieren die Bediener keine Zeit mit dem handschriftlichen Notieren.“

„Wir haben sehr gute und umfassende Erfahrungen mit VICIVISION und Sariki gemacht. Derzeit verfügen wir über vier VICIVISION-Maschinen: drei bei Nagamohr und eine bei MPI. Ich denke das spricht für die Effektivität der Maschine.

LERNEN SIE DAS KOMPLETTE VICIVISION-PRODUKTANGEBOT KENNEN

KATALOG HERUNTERLADEN

Fordern Sie weitere Informationen an…