www.konstruktion-industrie.com

21

'23

Written on Modified on

Mit Yaskawa Robotern bis an die Grenzen des technisch Möglichen

Kontakte aufbereiten, mit Kunststoff vergießen, veredeln, prüfen und verpacken: Die Produktion von mechatronischen Steckverbindern für Elektroautos ist hochkomplex und muss gleichzeitig dem hohen Effizienzdruck der Automotive-Branche genügen.

In der Automobil-Zuliefererindustrie geht es charakteristischerweise um hochkomplexe Produkte in hoher Stückzahl. Für die Hersteller bedeutet das: Sie müssen immer schneller und immer kostengünstiger produzieren, gerade auch in Deutschland. Das gilt umso mehr für mechatronische Komponenten in Fahrzeugen, zumal diese in Elektroautos in noch größerem Umfang eingesetzt werden als in Verbrennern. Dementsprechend steigt die Nachfrage im Zuge der Elektromobilität weiter stärker an.

Vor diesen aktuellen Herausforderungen steht auch die CGR B-E GmbH in Mettmann. Die Tochtergesellschaft des französischen Konzerns CGR International hat ihre Wurzeln in der Kunststoffbranche und liefert heute komplexe Stanzteile und Baugruppen sowie die dazugehörigen Werkzeuge. Geschäftsführer Stefan Schmidt beschreibt die Situation seines Unternehmens so: „Wir müssen uns dem Kostendruck der Branche stellen – und uns als Teil einer globalen Firmengruppe auch gegenüber anderen Produktionsstandorten im Ausland behaupten. Das geht nur mit einem sehr hohen Automatisierungsgrad.“

Anspruchsvolle Automatisierungsaufgabe

Aktuell hat CGR in Mettmann eine zukunftsweisende Automatisierungslösung zur Herstellung eines neuen mechatronischen Bauteils umgesetzt. Konkret geht es dabei um Steckverbinder für elektronische Lenkungssysteme verschiedener Elektrofahrzeug-Modelle von sehr namhaften Herstellern. Diese Stecker müssen zunächst vorkonfektioniert und dann im Spritzgussverfahren mit Kunststoff vergossen werden.

Der entsprechende Produktionsprozess stellt einige charakteristische Anforderungen: So erfordert die Anwendung trotz der angestrebten großen Durchsätze eine sehr hohe Präzision. Außerdem handelt es sich bei den Produkten um sicherheitsrelevante Komponenten, was höchste Standards bei Prozess- und damit Qualitätssicherheit voraussetzt. Deshalb muss die Anlage zum Beispiel eine staubfreie „Sauberraum“-Atmosphäre gewährleisten, damit keinerlei Kleinpartikel in die Stecker gelangen können. Nicht zuletzt ist Flexibilität gefragt: Denn auf der Anlage werden drei Steckermodelle gebaut, die wiederum jeweils drei unterschiedliche Kontakttypen enthalten.

Die MSA Vorrichtungsbau GmbH (MSA) nahm die Herausforderung an. Mit CGR verbindet den Sondermaschinen- und Vorrichtungsbauer aus dem rheinland-pfälzischen Eichelhardt schon länger eine gute Partnerschaft. „Das ist bereits die fünfte Anlage, die wir gemeinsam realisieren“, erklärt MSA-Geschäftsführer Alexander Pierkes. Und er nennt auch gleich einen Grund für die reibungslose Zusammenarbeit mit seinen Kunden: „Wir bei MSA können unsere Anlagen schon im eigenen Werk unter Betriebsbedingungen testen und in Betrieb nehmen. Schlüsselfertig transportieren wir sie dann nur noch an die spätere Einsatzstelle, was den Installationsaufwand vor Ort enorm reduziert.“

Dreiteiliges Anlagenkonzept

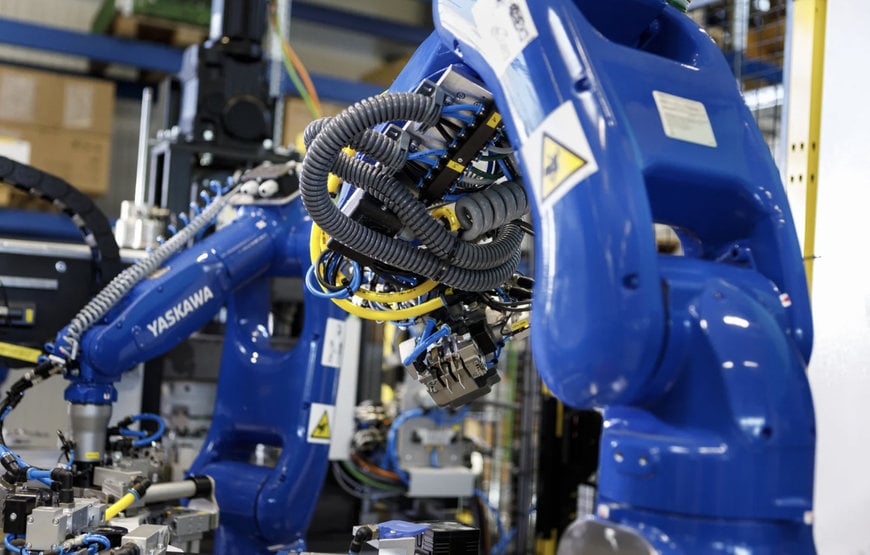

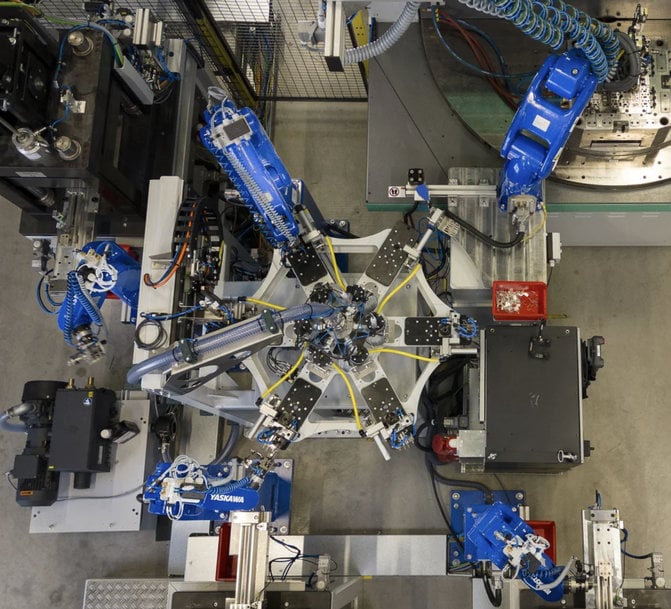

Das von MSA entwickelte Anlagenkonzept umfasst im Wesentlichen drei Teile: die Vorkonfektion, die Spritzgussmaschine sowie Veredelung und Qualitätssicherung. Der gesamte Prozess ist vollautomatisiert und läuft ausschließlich im mannlosen Betreib ab. Stattdessen kommen bei sämtlichen Schritten (außer beim eigentlichen Spritzguss in der Maschine) Roboter zum Einsatz – genauer gesagt: neun Industrieroboter aus der Reihe Motoman GP von Yaskawa.

Die GP-Serie (GP für General Purpose) umfasst eine umfangreiche Palette von 6-Achs-Handlingrobotern mit Traglasten zwischen 4 und 600 kg. Mit unterschiedlichen Traglast-Reichweite-Kombinationen, Sonderausführungen mit hoher IP-Schutzklasse, lebensmitteltauglichem Fett oder speziell lackierten Oberflächen lösen diese Roboter vielfältige Automatisierungsaufgaben in allen Branchen, wie etwa Handling, Montage, Maschinenbeladen, Fräsen/Bohren/Entgraten, Schleifen/Polieren oder Qualitätskontrolle. Für den europäischen Markt fertigt Yaskawa die GP-Roboter im slowenischen Werk Kočevje. Die dementsprechend kürzeren Transportwege ermöglichen schnellere Lieferzeiten und reduzieren zudem den CO2-Fußabdruck.

Nicht nur deshalb setzt MSA regelmäßig auf Roboter aus dem Motoman-Portfolio. Bei der aktuellen Aufgabenstellung von CGR sprach gerade auch deren außergewöhnliche Präzision und Wiederholgenauigkeit für diese Entscheidung. Ferner sind bei CGR am Standort Mettmann bereits zahlreiche weitere Roboter von Yaskawa im Einsatz. „Wir sind sehr zufrieden mit unseren Robotern und streben deshalb im Werk eine gewisse Einheitlichkeit an, um damit auch den Schulungsaufwand möglichst geringzuhalten und das Ersatzteilmanagement zu optimieren“, unterstreicht Stefan Schmidt und bringt noch ein weiteres Argument für Yaskawa: „Die Robotersteuerungen lassen sich sehr gut in unsere Profinet-basierte Maschinen- und Anlagenumgebung integrieren.“ Alexander Pierkes ergänzt: „Die Kommunikation ist bei den Motoman-Steuerungen wirklich sehr schnell. Außerdem bieten sie über werkseitig in der Steuerung YRC1000 integrierte Schnittstelle Motologix viele Funktionen, die wir bei MSA in ihrer kompletten Bandbreite nutzen.“

Prozess mit extrem schnellen Zykluszeiten

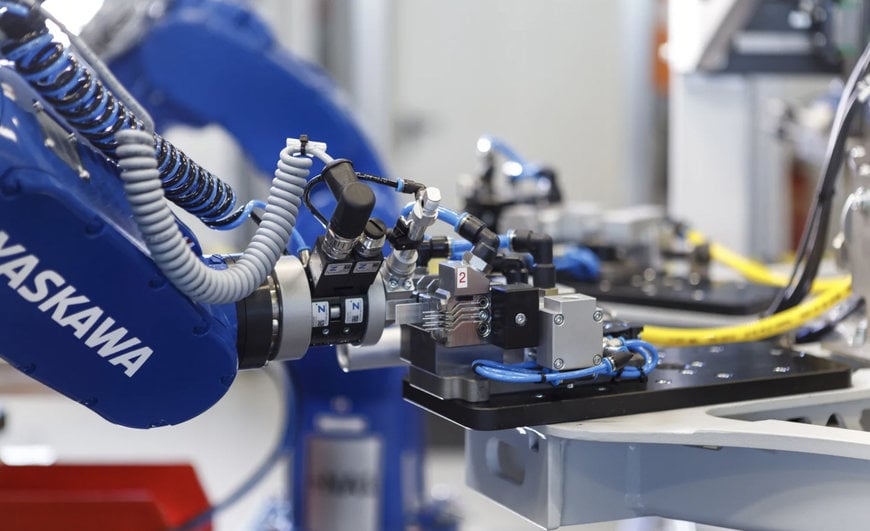

Der eigentliche Produktionsprozess beginnt mit der Vorkonfektion: Vier kleine Motoman GP4-Roboter arbeiten dabei an einem Rundtakttisch. Sie trennen zum Beispiel die Kontakte vom Coil, vereinzeln diese und bearbeiten sie. Zudem konfektionieren sie die Stecker und setzen sogenannte Pins.

Im nächsten Schritt werden die vorkonfektionierten Bauteile in einer Spritzgussmaschine mit Kunststoff vergossen. Das Be- und Entladen der Maschine übernimmt ein Motoman GP50 mit 50 kg Traglast. Anschließend setzt der Roboter die Stecker auf ein Umlaufband um, auf dem sie weitere Bearbeitungsstationen durchlaufend. Sie werden u. a. versiegelt und abschließend in unterschiedlichen Verfahren auf elektrische Sicherheit (E-Check), Dichtigkeit und weitere relevante Faktoren hin überprüft. Abschließend erfolgt – wiederum roboterbasiert – die Verpackung der fertigen Bauteile in Trays zum werksinternen Weitertransport.

Für die parallele Produktion von vier Bauteilen benötigt die Anlage dabei gerade einmal 37,5 Sekunden. Die Gesamt-Kapazität liegt bei rund 1,92 Mio. Steckern. Dank der Robotik wird die geforderte Flexibilität sichergestellt: Die Anlage lässt sich trotz der hohen Zahl an Robotern in nur vier Stunden auf einen neuen Steckertyp umrüsten.

Fazit

Mit einer hochautomatisierten Anlage der MSA Vorrichtungsbau GmbH begegnet die CGR B-E GmbH in Mettmann den hohen Anforderungen der internationalen Automotive-Branche. Insgesamt neun Motoman-Roboter übernehmen darin komplexe Aufgaben mit hoher Präzision und Schnelligkeit.

Tatsächlich sind sowohl die extrem schnellen Zykluszeiten als auch die komplexe Kombination so zahlreicher Arbeitsschritte in einer Anlage selbst für einen Automatisierungsexperten wie Alexander Pierkes von MSA keineswegs alltäglich: „Wir agieren mit dieser Anlage wirklich an den Grenzen des technisch Möglichen.“

www.yaskawa.com

Fordern Sie weitere Informationen an…