www.konstruktion-industrie.com

25

'25

Written on Modified on

Nachhaltigkeit bei elektronischen Komponenten: umweltfreundliche Materialien und Recyclinginitiativen

Innovationen bei umweltfreundlichen Materialien, Kreislaufproduktion, nachhaltigem Produktdesign und Recyclingsystemen eröffnen eine neue Zukunftsvision für die Elektronikbranche, schreibt K.A. Gerardino.

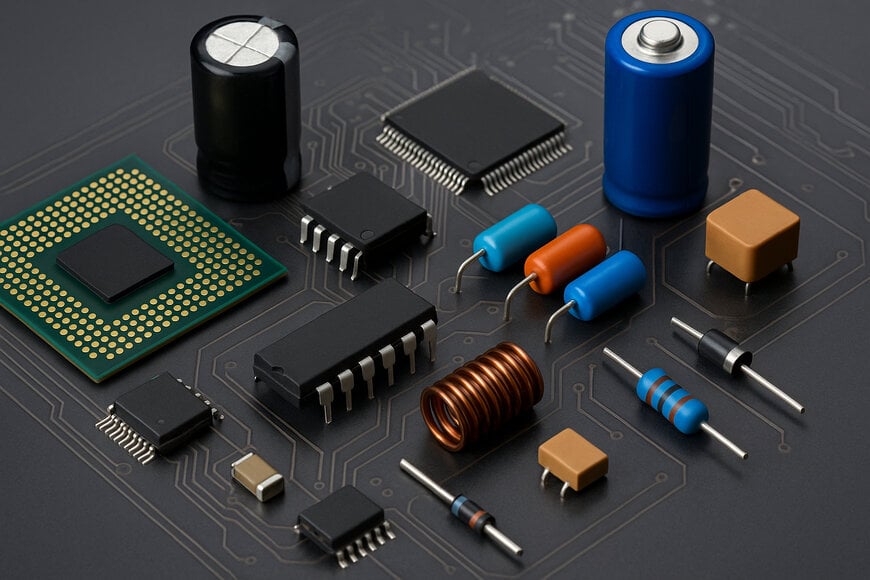

Während die weltweite Nachfrage nach elektronischen Geräten weiter zunimmt — angetrieben durch rasante Fortschritte in der Unterhaltungselektronik, Fahrzeugtechnik, Industrieautomatisierung und dem Internet der Dinge (IoT) — gerät der ökologische Fußabdruck der Elektronikindustrie zunehmend und zurecht in den Fokus. Die Herstellung elektronischer Komponenten — von Leiterplatten (PCBs) und Halbleitern bis hin zu Kondensatoren, Widerständen, Steckverbindern und Kunststoffgehäusen — ist äußerst ressourcenintensiv und beruht auf Verfahren, die große Mengen an Energie, Wasser und seltenen Materialien verbrauchen. Diese Prozesse beinhalten häufig gefährliche Substanzen wie Blei, Quecksilber, bromierte Flammschutzmittel (BFR) und giftige Lösungsmittel, die erhebliche Risiken für die menschliche Gesundheit und die Umwelt darstellen.

Erschwerend kommt hinzu, dass die Branche nach wie vor auf ein lineares Produktionsmodell angewiesen ist, bei dem Geräte für den kurzfristigen Gebrauch konzipiert werden und kaum auf Wiederverwendung, Reparatur oder Recycling ausgelegt sind. Infolgedessen entstehen jedes Jahr Berge von Elektroschrott (E-Waste) — ein Großteil davon landet auf Deponien oder in informellen Recyclingzentren, wo giftige Schadstoffe freigesetzt werden und wertvolle Materialien wie Gold, Palladium und Seltene Erden verloren gehen. Die Vereinten Nationen schätzen, dass im Jahr 2023 weltweit über 62 Millionen Tonnen Elektroschrott angefallen sind — eine Zahl, die ohne grundlegende Reformen drastisch steigen dürfte.

Dennoch vollzieht sich angesichts dieser ökologischen Herausforderungen ein grundlegender Wandel. Innovationen bei umweltfreundlichen Materialien, Kreislaufproduktion, nachhaltigem Produktdesign und Recyclingsystemen eröffnen eine neue Zukunftsvision für die Elektronik — eine, die technologischen Fortschritt mit ökologischer Verantwortung vereint. Von biologisch abbaubaren PCB-Substraten und halogenfreien Laminaten über zirkuläre Designprinzipien bis hin zu urbanem Mining investieren Akteure entlang der gesamten Wertschöpfungskette in nachhaltigere Alternativen.

Diese Entwicklung wird nicht nur durch ökologische Notwendigkeit vorangetrieben, sondern auch durch regulatorischen Druck, die Nachfrage der Verbraucher nach grüneren Produkten und globale Initiativen, die auf die Ziele für nachhaltige Entwicklung (SDGs) der Vereinten Nationen ausgerichtet sind. Der Elektroniksektor — lange Zeit als Treiber ökologischer Schäden wahrgenommen — steht nun an einem Wendepunkt, an dem er zum Vorreiter für Kreislaufwirtschaftspraktiken werden kann. Durch Innovation und Verantwortung kann er zur Dekarbonisierung der Industrie, zur Ressourcenschonung und zur Abfallvermeidung beitragen.

Ein tieferer Einblick in die aktuell entwickelten Strategien und Lösungen zeigt: Nachhaltigkeit bei elektronischen Komponenten ist keine Zukunftsvision mehr — sie ist zu einer dringenden Notwendigkeit geworden, die zunehmend an Schwung gewinnt — sowohl in der Industrie als auch in der Politik.

Die Umweltbelastung durch elektronische Komponenten

Die Umweltauswirkungen elektronischer Komponenten sind erheblich und vielschichtig — sie erstrecken sich über den gesamten Lebenszyklus eines Produkts: von der Rohstoffgewinnung und Komponentenfertigung über den Betrieb bis hin zur Entsorgung. Jede Phase birgt eigene ökologische Herausforderungen, die zum Klimawandel, zur Ressourcenverknappung und zur Umweltverschmutzung beitragen.

Ein besonders dringliches Problem ist der Einsatz gefährlicher Substanzen bei der Herstellung von Leiterplatten (PCBs), die das Fundament nahezu aller elektronischen Geräte bilden. Die konventionelle PCB-Produktion verwendet Schwermetalle wie Blei, Kadmium und Quecksilber sowie bromierte Flammschutzmittel (BFR) und flüchtige organische Verbindungen (VOC). Diese Stoffe stellen nicht nur bei der Verarbeitung eine Gefahr für die menschliche Gesundheit dar, sondern belasten auch Ökosysteme, wenn Geräte unsachgemäß entsorgt werden.

Ebenfalls problematisch ist die Herstellung von Halbleitern, die zu den ressourcenintensivsten Bereichen der Elektronikindustrie zählt. Für die Fertigung von Halbleitern sind enorme Mengen an Reinstwasser, Energie und giftigen Chemikalien wie Arsin, Phosphin und Flusssäure erforderlich. Laut der Internationalen Energieagentur (IEA) verbrauchten Rechenzentren und Halbleiterfabriken im Jahr 2023 gemeinsam über 2 % des weltweiten Stroms — mit steigender Tendenz, da die Nachfrage nach KI und Hochleistungsrechnen weiter wächst. Besonders hoch ist der CO₂-Fußabdruck in Ländern, deren Stromversorgung stark auf fossilen Brennstoffen basiert.

Gleichzeitig hat die zunehmende globale Abhängigkeit von digitalen Geräten — von Smartphones und Wearables bis hin zu industriellen Steuerungssystemen und Elektrofahrzeugen — zu einer regelrechten Explosion von Elektroschrott geführt. Der *Global E-waste Monitor 2024* von UNITAR und der Internationalen Fernmeldeunion (ITU) schätzt, dass im Jahr 2023 weltweit über 62 Millionen Tonnen Elektroschrott angefallen sind. Erschreckend ist, dass nur etwa 17,4 % davon formell gesammelt und recycelt wurden — und der Trend verschärft sich. Bis 2030 könnte die globale Sammel- und Recyclingquote auf lediglich 20 % sinken, vor allem aufgrund unzureichender Recyclinginfrastruktur, mangelndem Konsumentenbewusstsein und inkonsequenter Regulierung in vielen Regionen.

Nicht gesammelter Elektroschrott landet häufig auf Deponien oder in informellen Recyclinganlagen, insbesondere in Schwellenländern, wo er gravierende Risiken für Mensch und Umwelt birgt. Giftstoffe aus verrottender Elektronik können ins Grundwasser gelangen oder bei der Verbrennung krebserregende Dioxine freisetzen. Informelle Recyclingmethoden wie das offene Verbrennen oder Säurebäder zur Metallgewinnung verschmutzen Luft und Böden erheblich und gefährden umliegende Gemeinden und Biodiversität.

Die Umweltkosten sind zugleich auch wirtschaftliche Verluste: Laut der Universität der Vereinten Nationen (UNU) haben die in Elektroschrott enthaltenen Rohstoffe — darunter Gold, Platin, Palladium, Kupfer und Seltene Erden — einen jährlichen Wert von über 57 Milliarden US-Dollar. Doch der Großteil dieses Wertes geht aufgrund unzureichender Recyclingsysteme verloren.

Angesichts dieser Lage wächst der Konsens unter Branchenführern, Regierungen und Umweltorganisationen: Eine grundlegende Neugestaltung der Elektronikproduktion und -distribution ist dringend erforderlich. Das bedeutet, Materialien neu zu denken, den Ressourceneinsatz zu minimieren und eine tragfähige Infrastruktur für Sammlung, Wiederverwendung und sicheres Recycling aufzubauen. Ebenso wichtig ist die Integration von Nachhaltigkeitsprinzipien bereits im Designprozess — bekannt als „Design for Environment“ (DfE) — mit Ansätzen wie modularem Aufbau für einfache Reparatur, Verwendung biologisch abbaubarer oder recycelbarer Materialien sowie Reduktion der Komplexität von Komponenten.

Darüber hinaus gewinnen Initiativen wie der europäische Green Deal, das „Recht auf Reparatur“ und Systeme der erweiterten Herstellerverantwortung (EPR) weltweit an Bedeutung. Diese regulatorischen Rahmenbedingungen fordern Hersteller dazu auf, Verantwortung für den gesamten Lebenszyklus ihrer Produkte zu übernehmen und fördern damit Öko-Innovation und kreislauforientierte Geschäftsmodelle.

Zusammengefasst: Die Umweltauswirkungen elektronischer Komponenten sind ein zentrales Thema, das weit über die Produktionsphase hinausgeht. Es umfasst systemische Herausforderungen bei Energieverbrauch, Chemikalienhandhabung und Abfallwirtschaft. Ohne entschlossenes Handeln und sektorübergreifende Kooperation riskiert die Branche, planetare Belastungsgrenzen weiter zu überschreiten. Doch mit nachhaltigem Design, verantwortungsvoller Beschaffung und effektiven Recyclingsystemen ist ein klarer Weg erkennbar — einer, der technologische Entwicklung und Umweltverantwortung miteinander vereint.

Nachhaltige Leiterplattenproduktion: umweltfreundliche Materialien und Innovationen

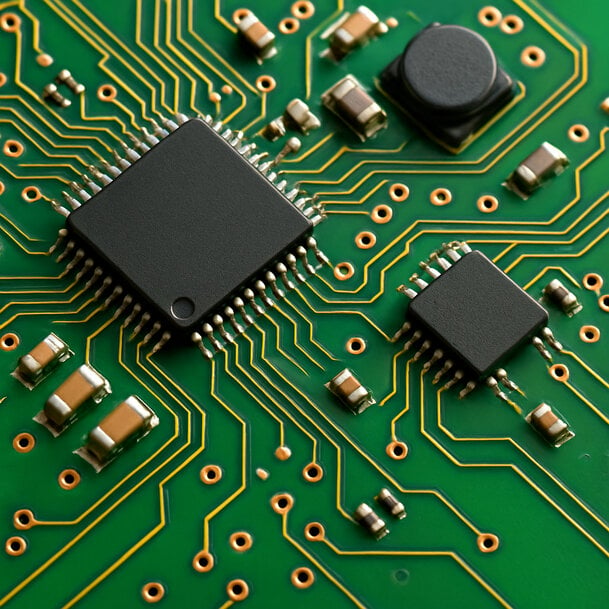

Leiterplatten (PCBs), die grundlegenden Bauelemente nahezu aller elektronischen Geräte, gehören aufgrund ihres komplexen Aufbaus, ihrer materialintensiven Struktur und der chemisch belastenden Herstellungsprozesse zu den umweltschädlichsten Komponenten der Branche. Herkömmliche PCBs bestehen typischerweise aus epoxidharzverstärktem Glasfasergewebe, das mit Kupferschichten laminiert ist und in mehreren Schritten mit aggressiven Chemikalien geätzt, beschichtet und gereinigt wird. Dabei kommen häufig giftige Schwermetalle wie Blei und Chrom, halogenierte Flammschutzmittel sowie flüchtige organische Verbindungen (VOC) zum Einsatz, die Risiken für die Arbeitssicherheit darstellen und bei unsachgemäßer Entsorgung Luft, Wasser und Boden belasten.

Obwohl regulatorische Rahmenbedingungen wie die europäische RoHS-Richtlinie (Restriction of Hazardous Substances) und die REACH-Verordnung dazu geführt haben, dass die Industrie zunehmend auf gefährliche Stoffe wie Blei und Cadmium verzichtet, bestehen weiterhin Herausforderungen. Die heute weit verbreiteten bleifreien Lötlegierungen auf Basis von Zinn-Silber-Kupfer (SAC) sind zwar weniger toxisch, setzen aber weiterhin auf den Abbau endlicher Ressourcen wie Silber und Kupfer — Prozesse, die mit hohem Energieeinsatz, Eingriffen in natürliche Lebensräume und Umweltbelastungen verbunden sind. Zudem weisen diese Legierungen in anspruchsvollen Anwendungen mitunter thermische Ermüdungsprobleme auf, was Fragen hinsichtlich ihrer Langzeitbeständigkeit und Nachhaltigkeit aufwirft.

In Reaktion darauf verändert eine neue Welle an Forschung und Innovation die Nachhaltigkeitslandschaft der Leiterplattenproduktion:

Leiterplatten (PCBs), die grundlegenden Bauelemente nahezu aller elektronischen Geräte, gehören aufgrund ihres komplexen Aufbaus, ihrer materialintensiven Struktur und der chemisch belastenden Herstellungsprozesse zu den umweltschädlichsten Komponenten der Branche. Herkömmliche PCBs bestehen typischerweise aus epoxidharzverstärktem Glasfasergewebe, das mit Kupferschichten laminiert ist und in mehreren Schritten mit aggressiven Chemikalien geätzt, beschichtet und gereinigt wird. Dabei kommen häufig giftige Schwermetalle wie Blei und Chrom, halogenierte Flammschutzmittel sowie flüchtige organische Verbindungen (VOC) zum Einsatz, die Risiken für die Arbeitssicherheit darstellen und bei unsachgemäßer Entsorgung Luft, Wasser und Boden belasten.

Obwohl regulatorische Rahmenbedingungen wie die europäische RoHS-Richtlinie (Restriction of Hazardous Substances) und die REACH-Verordnung dazu geführt haben, dass die Industrie zunehmend auf gefährliche Stoffe wie Blei und Cadmium verzichtet, bestehen weiterhin Herausforderungen. Die heute weit verbreiteten bleifreien Lötlegierungen auf Basis von Zinn-Silber-Kupfer (SAC) sind zwar weniger toxisch, setzen aber weiterhin auf den Abbau endlicher Ressourcen wie Silber und Kupfer — Prozesse, die mit hohem Energieeinsatz, Eingriffen in natürliche Lebensräume und Umweltbelastungen verbunden sind. Zudem weisen diese Legierungen in anspruchsvollen Anwendungen mitunter thermische Ermüdungsprobleme auf, was Fragen hinsichtlich ihrer Langzeitbeständigkeit und Nachhaltigkeit aufwirft.

In Reaktion darauf verändert eine neue Welle an Forschung und Innovation die Nachhaltigkeitslandschaft der Leiterplattenproduktion:

- Biobasierte PCB-Substrate, die aus Zellulose, Lignin, Stärke und Naturfaserverbunden bestehen, gewinnen an Bedeutung aufgrund ihrer biologischen Abbaubarkeit und Erneuerbarkeit. Unternehmen wie Jiva Materials haben marktfähige Alternativen wie Soluboard entwickelt, das sich in heißem Wasser auflöst und damit eine einfache Rückgewinnung von Bauteilen und Materialien ohne giftige Verfahren ermöglicht. Diese Materialien bieten für Anwendungen mit niedriger bis mittlerer Leistung vergleichbare thermische und elektrische Eigenschaften wie herkömmliche Epoxidharze und reduzieren gleichzeitig die Umweltbelastung am Lebensende.

- Grüne Chemie-Innovationen ersetzen herkömmliche Lösungsmittel und Ätzmittel durch wasserbasierte Lösungen, ionische Flüssigkeiten und überkritisches CO₂. Diese Alternativen verringern die Belastung der Beschäftigten durch gefährliche Stoffe, senken die Kosten für Abwasserbehandlung und reduzieren die Treibhausgasemissionen, die mit VOCs verbunden sind.

- Additive Fertigung (3D-Druck) ermöglicht — obwohl sie für PCBs noch in den Anfängen steckt — nachhaltigere Produktionsmodelle durch weniger Materialabfall, kürzere Entwicklungszyklen und lokale On-Demand-Fertigung. Leitfähige Tinten auf Basis von Silber-Nanopartikeln oder Kohlenstoffnanoröhrchen erlauben den Druck flexibler, leichter Leiterplatten mit geringerem Energie- und Materialeinsatz. Forschungen zur Tintenstrahldruck-Technologie für biologisch abbaubare PCBs zeigen zudem Potenzial für kurzlebige Elektronikanwendungen wie medizinische Implantate oder Einwegsensoren.

- Integrierte Bauteiltechnologien reduzieren die Anzahl diskreter Komponenten auf einer Leiterplatte, was zu geringerer Größe und Materialeinsatz führt. Dieser Designansatz verbessert zudem die elektrische Leistung und Wärmeregulierung und trägt indirekt zur Energieeffizienz bei.

- Der Einsatz von Lebenszyklusanalyse-Tools (Life Cycle Assessment, LCA) wird zunehmend als entscheidend angesehen, um die tatsächlichen Umweltauswirkungen der PCB-Produktion zu quantifizieren. LCA ermöglicht die Identifizierung von CO₂-Hotspots, Wasserverbrauch und Materialineffizienzen entlang der gesamten Wertschöpfungskette — von der Rohstoffgewinnung bis zur Entsorgung — und unterstützt Hersteller bei der Optimierung von Design- und Produktionsentscheidungen im Sinne einer geringeren Umweltbelastung.

- Darüber hinaus ist die Integration erneuerbarer Energien in PCB-Fertigungsanlagen ein wachsender Trend. Unternehmen investieren in Solaranlagen, Batteriespeichersysteme und energieeffiziente Heizungs-, Lüftungs- und Klimatechnik (HVAC), um Scope-2-Emissionen zu reduzieren. Führende EMS-Dienstleister in Europa und Japan berichten bereits von messbaren Emissionssenkungen durch entsprechende Maßnahmen.

In ihrer Gesamtheit markieren diese Innovationen einen deutlichen Bruch mit dem konventionellen PCB-Herstellungsmodell und eröffnen neue Wege zur Reduktion von Toxizität, Energieverbrauch und Abfall. Dennoch ist die Verbreitung nachhaltiger PCB-Lösungen in der Branche noch uneinheitlich. Kosten, Leistungskompromisse und mangelnde Standardisierung stellen Hürden für eine flächendeckende Umsetzung dar. Um diese Technologien insbesondere bei kleinen und mittleren Herstellern zu skalieren, bedarf es neben technischer Weiterentwicklung auch politischer Unterstützung, Anreize in der Lieferkette und wachsender Marktnachfrage nach umweltfreundlicher Elektronik. Dennoch ist eine klare Dynamik spürbar — die nachhaltige PCB-Produktion steht im Zentrum der Dekarbonisierung und Zirkularität der Elektronikbranche.

Kreislaufproduktion und Lebenszyklusmanagement

Um die Nachhaltigkeit der Elektronikindustrie weiter zu fördern, wird die Einführung eines zirkulären Produktionsmodells zunehmend zur entscheidenden Strategie. Im Gegensatz zum herkömmlichen linearen Modell — „nehmen, produzieren, entsorgen“ — zielt die Kreislaufwirtschaft darauf ab, den Lebenszyklus von Materialien durch Wiederverwendung, Aufarbeitung, Remanufacturing und Recycling zu verlängern. So kann der Bedarf an neuen Rohstoffen drastisch reduziert und Abfall minimiert werden.

In einem solchen Modell werden Leiterplatten (PCBs) und andere Komponenten gezielt so gestaltet, dass sie sich leicht demontieren lassen. Dadurch können wertvolle und knappe Ressourcen wie Gold, Silber, Kupfer, Palladium und Seltene Erden zurückgewonnen werden. Designelemente wie nicht-permanente Klebstoffe, standardisierte Befestigungselemente und modulare Baugruppen erleichtern die Trennung einzelner Komponenten am Ende der Produktlebensdauer — ein Aspekt, der angesichts steigender Rohstoffpreise und wachsender Unsicherheiten in der Lieferkette immer wichtiger wird.

Ein zentrales Element der Zirkularität ist das modulare Produktdesign. Es ermöglicht, einzelne Komponenten — etwa Speicherchips, Sensoren, Akkus oder Displays — unabhängig voneinander auszutauschen oder aufzurüsten, wodurch sich die Lebensdauer eines Geräts verlängern lässt, ohne das Gesamtsystem zu ersetzen. Beispiele hierfür sind das Fairphone, bei dem Nutzer Kamera, Akku und Prozessor mit wenigen Werkzeugen selbst austauschen können, sowie die modularen Laptops von Framework, die konsequent auf Reparierbarkeit und Upgrade-Fähigkeit ausgelegt sind.

Mehrere Unternehmen und Programme setzen bereits auf zirkuläre Ansätze:

Kreislaufproduktion und Lebenszyklusmanagement

Um die Nachhaltigkeit der Elektronikindustrie weiter zu fördern, wird die Einführung eines zirkulären Produktionsmodells zunehmend zur entscheidenden Strategie. Im Gegensatz zum herkömmlichen linearen Modell — „nehmen, produzieren, entsorgen“ — zielt die Kreislaufwirtschaft darauf ab, den Lebenszyklus von Materialien durch Wiederverwendung, Aufarbeitung, Remanufacturing und Recycling zu verlängern. So kann der Bedarf an neuen Rohstoffen drastisch reduziert und Abfall minimiert werden.

In einem solchen Modell werden Leiterplatten (PCBs) und andere Komponenten gezielt so gestaltet, dass sie sich leicht demontieren lassen. Dadurch können wertvolle und knappe Ressourcen wie Gold, Silber, Kupfer, Palladium und Seltene Erden zurückgewonnen werden. Designelemente wie nicht-permanente Klebstoffe, standardisierte Befestigungselemente und modulare Baugruppen erleichtern die Trennung einzelner Komponenten am Ende der Produktlebensdauer — ein Aspekt, der angesichts steigender Rohstoffpreise und wachsender Unsicherheiten in der Lieferkette immer wichtiger wird.

Ein zentrales Element der Zirkularität ist das modulare Produktdesign. Es ermöglicht, einzelne Komponenten — etwa Speicherchips, Sensoren, Akkus oder Displays — unabhängig voneinander auszutauschen oder aufzurüsten, wodurch sich die Lebensdauer eines Geräts verlängern lässt, ohne das Gesamtsystem zu ersetzen. Beispiele hierfür sind das Fairphone, bei dem Nutzer Kamera, Akku und Prozessor mit wenigen Werkzeugen selbst austauschen können, sowie die modularen Laptops von Framework, die konsequent auf Reparierbarkeit und Upgrade-Fähigkeit ausgelegt sind.

Mehrere Unternehmen und Programme setzen bereits auf zirkuläre Ansätze:

- Apple nutzt Demontageroboter wie Daisy und Dave, um Bauteile aus zurückgegebenen Geräten zu gewinnen und seltene Materialien für neue Produkte zu extrahieren. Zudem setzt das Unternehmen recyceltes Kobalt in Akkus, zurückgewonnenes Gold in Logikplatinen und recyceltes Aluminium in Gehäusen ein.

- Cisco betreibt ein Takeback- und Wiederverwendungsprogramm, das alte Netzwerktechnik von Kunden zurücknimmt und Komponenten für neue Systeme wiederverwendet. Im Geschäftsjahr 2023 wurden so fast 99,9 % der zurückgegebenen Hardware nach Gewicht wiederverwendet oder recycelt.

- Dell unterhält eines der weltweit größten Elektronikrecyclingprogramme und verwendet recycelte Kunststoffe, Kohlefaser und seltene Erden in neuen Produkten. Das Unternehmen kooperiert zudem mit Recyclingzentren und NGOs in Entwicklungsländern, um eine verantwortungsvolle E-Waste-Infrastruktur aufzubauen.

- Panasonic und Sony haben in geschlossene Kreislaufsysteme für Kunststoffrecycling investiert und produzieren neue Geräte mit Kunststoffteilen aus Altgeräten, wodurch sowohl Kunststoffabfälle als auch die Abhängigkeit von fossilem Öl reduziert werden.

Die Kreislaufproduktion umfasst auch innovative Rückgewinnungstechnologien. Verfahren wie kryogene Trennung, Laserablation, chemiefreie Bauteilentfernung von Leiterplatten (Depopulation) und Bioleaching (bei dem Bakterien Metalle aus Elektroschrott extrahieren) werden erforscht, um die Rückgewinnungseffizienz zu steigern und Umweltbelastungen zu minimieren.

Trotz dieses Potenzials schreitet der Übergang zur Kreislaufwirtschaft in der Elektronikindustrie bislang ungleichmäßig und eher langsam voran. Es bestehen mehrere Herausforderungen:

Trotz dieses Potenzials schreitet der Übergang zur Kreislaufwirtschaft in der Elektronikindustrie bislang ungleichmäßig und eher langsam voran. Es bestehen mehrere Herausforderungen:

- Kleine und mittlere Unternehmen (KMU), die einen Großteil der Elektronik-Lieferkette ausmachen, verfügen häufig nicht über das Kapital, das technische Know-how oder die Infrastruktur, um ihre Produkte neu zu gestalten oder in fortschrittliche Recycling- und Wiederaufbereitungsanlagen zu investieren.

- Schnelle Innovationszyklen, wie sie in der Unterhaltungselektronik üblich sind, treiben Hersteller dazu, ständig neue Modelle auf den Markt zu bringen — oft zulasten der Reparierbarkeit oder Rückwärtskompatibilität. Diese geplante Obsoleszenz steht den Zielen der Kreislaufwirtschaft entgegen.

- Fehlende Standardisierung über Produktkategorien und Regionen hinweg erschwert die Demontage und das Recycling. Unterschiedliche Ansätze bei Materialkennzeichnung, Bauteilgrößen und Montagetechniken machen die Rückgewinnung komplexer und wirtschaftlich weniger attraktiv.

- Regulatorische Inkonsistenzen in verschiedenen Märkten können kreislauforientierte Praktiken entweder fördern oder behindern. Während die EU mit dem Aktionsplan für die Kreislaufwirtschaft und der Ökodesign-Richtlinie starke Standards für Produktlebensdauer, Reparierbarkeit und Materialeffizienz setzt, hinken viele Länder in Bezug auf Durchsetzung und Anreize hinterher.

Für die Zukunft braucht es einen ganzheitlicheren Ansatz zur Förderung der Kreislaufwirtschaft, der unter anderem folgende Maßnahmen einschließt:

- Politische Unterstützung in Form von Steueranreizen für nachhaltiges Design, verpflichtende Rücknahmesysteme und Umweltkennzeichnungen für Recycelbarkeit und Reparierbarkeit.

- Kollaborative Plattformen, auf denen OEMs, Recycler, Materiallieferanten und Logistikunternehmen Best Practices austauschen und Rückgewinnungsprozesse standardisieren können.

- Einbindung der Verbraucher, da das Bewusstsein und die Beteiligung an Recycling- und Reparaturprogrammen in vielen Märkten noch gering sind.

- Digitale Produktpässe, wie sie von der EU vorgeschlagen wurden, die umfassende Informationen über Herkunft, Materialzusammensetzung und Demontageanleitungen enthalten — und so die Rückgewinnung und das Recycling vereinfachen.

Die Kreislaufproduktion und ein effektives Lebenszyklusmanagement zählen zu den wirkungsvollsten Hebeln, die der Elektroniksektor nutzen kann, um seinen ökologischen Fußabdruck zu reduzieren. Richtig umgesetzt senken sie nicht nur Elektroschrott und den Bedarf an neuen Rohstoffen, sondern schaffen auch neue Geschäftsmodelle — etwa im Bereich Reparaturdienstleistungen, Wiederaufarbeitung oder Ressourcengewinnung — und führen die Branche hin zu einem regenerativen und widerstandsfähigen Elektronik-Ökosystem.

Nachhaltigkeit in der Komponentenlogistik

Neben der Produktion spielt auch die Distribution elektronischer Komponenten eine Schlüsselrolle für die Nachhaltigkeit. Der gesamte Vertriebsprozess — von der Beschaffung und Lagerhaltung bis zu Verpackung und Transport — bietet zahlreiche Ansatzpunkte zur Verringerung der Umweltbelastung.

Ein unmittelbarer Hebel ist der Einsatz umweltfreundlicher Verpackungen. Immer mehr Distributoren ersetzen herkömmliche kunststoffbasierte Materialien durch recycelbare oder biologisch abbaubare Alternativen. Darüber hinaus können optimierte Logistikprozesse — etwa durch konsolidierte Lieferungen, effizientere Routenplanung und den Einsatz von Elektrofahrzeugen für die letzte Meile — erhebliche CO₂-Einsparungen erzielen.

Auch eine nachhaltige Lager- und Bestandsführung ist von entscheidender Bedeutung. Mithilfe fortschrittlicher Prognosetools und KI-basierter Analysen können Distributoren Angebot und Nachfrage besser abstimmen, wodurch Überbestände und veraltete Produkte reduziert und E-Waste vermieden werden. Zudem trägt die Rückführung und Wiedervermarktung ungenutzter oder generalüberholter Komponenten nicht nur zur Kreislaufwirtschaft bei, sondern steigert auch den Mehrwert für den Kunden.

Zusammenarbeit und Transparenz in der Lieferkette

Wahre Nachhaltigkeit in der Elektronik erfordert eine koordinierte, funktionsübergreifende Zusammenarbeit entlang der gesamten Lieferkette — von Rohstofflieferanten und Komponentenherstellern über OEMs und Auftragsfertiger bis hin zu Distributoren. Nur durch diese enge Zusammenarbeit lassen sich Nachhaltigkeitsmetriken wie CO₂-Intensität pro Bauteil, Wasserverbrauch oder Recyclinganteil standardisieren und gleichzeitig sicherstellen, dass ethisch unbedenkliche, konfliktfreie und umweltschonende Materialien eingesetzt werden.

Technologien wie Blockchain und digitale Produktpässe werden zunehmend erforscht, um die Herkunft, Verarbeitung und den Lebenszyklus elektronischer Komponenten transparent nachzuvollziehen. Solche Tools ermöglichen es Unternehmen und Verbrauchern, ökologische und soziale Standards entlang der gesamten Wertschöpfungskette — von der Rohstoffgewinnung über die Produktion bis zur Entsorgung — zu überprüfen. Mehr Transparenz stärkt die Entscheidungsfindung und fördert Verantwortlichkeit — insbesondere im Kontext regulatorischer Vorgaben wie der EU-Richtlinie zur Nachhaltigkeitsberichterstattung (CSRD) oder dem US-amerikanischen Dodd-Frank Act zu Konfliktmineralien.

Zahlreiche Unternehmen — von multinationalen Konzernen bis zu innovativen Start-ups — gehen bereits proaktiv vor:

Nachhaltigkeit in der Komponentenlogistik

Neben der Produktion spielt auch die Distribution elektronischer Komponenten eine Schlüsselrolle für die Nachhaltigkeit. Der gesamte Vertriebsprozess — von der Beschaffung und Lagerhaltung bis zu Verpackung und Transport — bietet zahlreiche Ansatzpunkte zur Verringerung der Umweltbelastung.

Ein unmittelbarer Hebel ist der Einsatz umweltfreundlicher Verpackungen. Immer mehr Distributoren ersetzen herkömmliche kunststoffbasierte Materialien durch recycelbare oder biologisch abbaubare Alternativen. Darüber hinaus können optimierte Logistikprozesse — etwa durch konsolidierte Lieferungen, effizientere Routenplanung und den Einsatz von Elektrofahrzeugen für die letzte Meile — erhebliche CO₂-Einsparungen erzielen.

Auch eine nachhaltige Lager- und Bestandsführung ist von entscheidender Bedeutung. Mithilfe fortschrittlicher Prognosetools und KI-basierter Analysen können Distributoren Angebot und Nachfrage besser abstimmen, wodurch Überbestände und veraltete Produkte reduziert und E-Waste vermieden werden. Zudem trägt die Rückführung und Wiedervermarktung ungenutzter oder generalüberholter Komponenten nicht nur zur Kreislaufwirtschaft bei, sondern steigert auch den Mehrwert für den Kunden.

Zusammenarbeit und Transparenz in der Lieferkette

Wahre Nachhaltigkeit in der Elektronik erfordert eine koordinierte, funktionsübergreifende Zusammenarbeit entlang der gesamten Lieferkette — von Rohstofflieferanten und Komponentenherstellern über OEMs und Auftragsfertiger bis hin zu Distributoren. Nur durch diese enge Zusammenarbeit lassen sich Nachhaltigkeitsmetriken wie CO₂-Intensität pro Bauteil, Wasserverbrauch oder Recyclinganteil standardisieren und gleichzeitig sicherstellen, dass ethisch unbedenkliche, konfliktfreie und umweltschonende Materialien eingesetzt werden.

Technologien wie Blockchain und digitale Produktpässe werden zunehmend erforscht, um die Herkunft, Verarbeitung und den Lebenszyklus elektronischer Komponenten transparent nachzuvollziehen. Solche Tools ermöglichen es Unternehmen und Verbrauchern, ökologische und soziale Standards entlang der gesamten Wertschöpfungskette — von der Rohstoffgewinnung über die Produktion bis zur Entsorgung — zu überprüfen. Mehr Transparenz stärkt die Entscheidungsfindung und fördert Verantwortlichkeit — insbesondere im Kontext regulatorischer Vorgaben wie der EU-Richtlinie zur Nachhaltigkeitsberichterstattung (CSRD) oder dem US-amerikanischen Dodd-Frank Act zu Konfliktmineralien.

Zahlreiche Unternehmen — von multinationalen Konzernen bis zu innovativen Start-ups — gehen bereits proaktiv vor:

- Intel, Infineon und STMicroelectronics setzen nicht nur auf erneuerbare Energien zur Emissionsreduzierung, sondern investieren auch in grüne Fabriken, Wasserkreislaufsysteme und umweltschonende Verpackungslösungen. STMicroelectronics verfolgt das ambitionierte Ziel, bis 2027 CO₂-neutral zu werden.

- Apple verfolgt eine geschlossene Lieferkette, nutzt Roboter wie „Daisy“ zur iPhone-Demontage und setzt in einigen Produkten zu 100 % recycelte Seltene Erden ein. Über 300 Zulieferer wurden durch das Supplier Clean Energy Program zu erneuerbarem Strom verpflichtet.

- Dell Technologies treibt zirkuläres Design mit recycelten Kunststoffen und Kohlefasern voran und bietet weltweit kostenfreie Rücknahmeprogramme. Ziel ist es, bis 2030 für jedes gekaufte Gerät ein gleichwertiges Produkt zu recyceln oder wiederzuverwenden.

- Jiva Materials, ein britisches Start-up, hat mit Soluboard ein wasserlösliches, naturfaserbasiertes PCB-Substrat auf den Markt gebracht — eine biologisch abbaubare Lösung für nicht-kritische Elektronik mit dem Vorteil der chemiefreien Bauteilerückgewinnung.

- Sony verfolgt mit dem „Road to Zero“-Programm ein umfassendes Nachhaltigkeitsziel: Bis 2050 will das Unternehmen seine Umweltbilanz vollständig neutralisieren — u. a. mit energieeffizienten ICs, Wasserspartechnologien und grüner Logistik.

- HP nutzt ozeangebundenen Kunststoff in Tintenpatronen und Laptops und verpflichtet sich zu null Entwaldung bei papierbasierten Verpackungen. Der jährliche Nachhaltigkeitsbericht ist mittlerweile Teil der offiziellen Finanzberichterstattung.

- Flex (ehemals Flextronics), ein globaler EMS-Dienstleister, hat Nachhaltigkeitskennzahlen in seine gesamte Lieferkette integriert und nutzt CO₂-Dashboards zur Überwachung der Scope-3-Emissionen seiner Zulieferer.

- Samsung Electronics strebt CO₂-Neutralität in seiner Gerätesparte bis 2030 an und weitet den Einsatz recycelter Kunststoffe aus, wobei Prinzipien der Kreislaufwirtschaft bereits in Entwicklung und Produktion verankert sind.

- Arrow Electronics und Avnet, führende Distributoren, investieren in nachhaltige Logistik, umweltfreundliche Verpackungen und digitale Bestandsführung, um Abfall und Emissionen im Vertriebsprozess zu reduzieren.

- Fairphone, ein Sozialunternehmen aus den Niederlanden, setzt auf modulares Smartphone-Design, ethisch gewonnene Rohstoffe (Zinn, Wolfram, Kobalt) und engagiert sich aktiv in verantwortungsvollen Bergbaukooperativen in Afrika.

Diese Beispiele verdeutlichen einen zentralen Wandel: Nachhaltigkeit ist keine isolierte Aufgabe mehr — sie ist eine systemweite Herausforderung. Je mehr Unternehmen Zirkularität, Rückverfolgbarkeit und ethische Beschaffung in ihre Betriebsprozesse integrieren, desto näher rückt die Elektronikbranche an eine resiliente, transparente und kohlenstoffarme Zukunft. Um diesen Wandel zu beschleunigen, sind künftig offene Datenstandards, branchenübergreifende Konsortien und die Einbindung kleinerer Lieferanten notwendig — viele von ihnen benötigen Unterstützung und Ressourcen, um sich an globale Nachhaltigkeitsziele anzupassen.

Markttrends, Herausforderungen und künftige Ziele

Laut MarketsandMarkets wird erwartet, dass der globale Markt für grüne Elektronik bis 2030 ein Volumen von 150 Milliarden US-Dollar erreicht — bei einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von über 10 %. Zu den Treibern zählen zunehmender Regulierungsdruck, steigende Konsumentennachfrage nach nachhaltigen Produkten und unternehmerische ESG-Verpflichtungen.

Dennoch bestehen weiterhin Herausforderungen. Der Mangel an Standardisierung, hohe Anfangsinvestitionen und ein uneinheitliches Bewusstsein über Regionen und Unternehmensgrößen hinweg erschweren den Fortschritt. Zudem untergräbt die kurzsichtige Denkweise vieler Konsumgüterhersteller — die durch schnelle Innovationszyklen getrieben ist und häufig zur raschen Produktobsoleszenz führt — langfristige Nachhaltigkeitsziele.

Um diese Barrieren zu überwinden, sollte sich die Branche auf folgende Maßnahmen konzentrieren:

Markttrends, Herausforderungen und künftige Ziele

Laut MarketsandMarkets wird erwartet, dass der globale Markt für grüne Elektronik bis 2030 ein Volumen von 150 Milliarden US-Dollar erreicht — bei einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von über 10 %. Zu den Treibern zählen zunehmender Regulierungsdruck, steigende Konsumentennachfrage nach nachhaltigen Produkten und unternehmerische ESG-Verpflichtungen.

Dennoch bestehen weiterhin Herausforderungen. Der Mangel an Standardisierung, hohe Anfangsinvestitionen und ein uneinheitliches Bewusstsein über Regionen und Unternehmensgrößen hinweg erschweren den Fortschritt. Zudem untergräbt die kurzsichtige Denkweise vieler Konsumgüterhersteller — die durch schnelle Innovationszyklen getrieben ist und häufig zur raschen Produktobsoleszenz führt — langfristige Nachhaltigkeitsziele.

Um diese Barrieren zu überwinden, sollte sich die Branche auf folgende Maßnahmen konzentrieren:

- Politische Anreize, die nachhaltiges Handeln belohnen und umweltschädliches Verhalten sanktionieren.

- Bildung und Schulungsprogramme, um insbesondere kleine und mittlere Unternehmen beim Wissensaufbau zu unterstützen.

- Forschung und Entwicklung, um die Zuverlässigkeit und Wirtschaftlichkeit umweltfreundlicher Materialien und Prozesse zu steigern.

- Globale Zusammenarbeit zur Harmonisierung von Standards und zur Skalierung bewährter Lösungen.

Fazit: Der Weg zur nachhaltigen Elektronik

Nachhaltigkeit bei elektronischen Komponenten ist längst kein Nischenthema mehr — sie ist eine weltweite Notwendigkeit. Während die Elektronikbranche weiter wächst, muss sie dies tun, ohne die Zukunft unseres Planeten zu gefährden. Durch den Einsatz umweltfreundlicher Materialien, die Einführung grüner Herstellungs- und Logistikprozesse sowie die Anwendung kreislaufwirtschaftlicher Prinzipien können Unternehmen ihren ökologischen Fußabdruck verringern und zugleich ihre Wettbewerbsfähigkeit steigern.

Der Weg dorthin erfordert mutige Führung, branchenübergreifende Zusammenarbeit und die Bereitschaft, in langfristige Veränderungen zu investieren. Doch mit Innovationsgeist und Entschlossenheit hat die Elektronikindustrie das Potenzial, nicht nur intelligenter und schneller — sondern auch grüner zu werden.

Nachhaltigkeit bei elektronischen Komponenten ist längst kein Nischenthema mehr — sie ist eine weltweite Notwendigkeit. Während die Elektronikbranche weiter wächst, muss sie dies tun, ohne die Zukunft unseres Planeten zu gefährden. Durch den Einsatz umweltfreundlicher Materialien, die Einführung grüner Herstellungs- und Logistikprozesse sowie die Anwendung kreislaufwirtschaftlicher Prinzipien können Unternehmen ihren ökologischen Fußabdruck verringern und zugleich ihre Wettbewerbsfähigkeit steigern.

Der Weg dorthin erfordert mutige Führung, branchenübergreifende Zusammenarbeit und die Bereitschaft, in langfristige Veränderungen zu investieren. Doch mit Innovationsgeist und Entschlossenheit hat die Elektronikindustrie das Potenzial, nicht nur intelligenter und schneller — sondern auch grüner zu werden.

Fordern Sie weitere Informationen an…