Von KI bis Mini-Environments: Smarte Automatisierung für die Batterieproduktion

Digitale Lösungen, Robotik und flexible Fertigung senken Kosten, Emissionen und Ausschuss – und sichern Europas Wettbewerbsfähigkeit im globalen Batteriemarkt.

www.kuka.com

Globaler Batteriemarkt wächst um 40 % – jedes Jahr!

„E-Pkw sind die wichtigste Antriebstechnologie, um CO2-Emissionen zu senken – und Batterien sind der Schlüssel dafür“, sagt Prof. Dr. Martin Wietschel. Der Wirtschaftswis-senschaftler leitet am Fraunhofer ISI in Karlsruhe die Abteilung Energietechnologien und Energiesysteme. Im Mai 2025 prognostizierte sein Forschungsinstitut, dass bis 2030 rund 40 % aller neu zugelassenen Autos weltweit Elektroautos sein werden, bis 2035 sogar mehr als die Hälfte. Damit wächst der Bedarf an Batterien: Laut einer Studie von Porsche Consulting für den Verband Deutscher Maschinen- und Anlagebau (VDMA) wird der globale Batteriemarkt von 20 Mrd. Euro in 2020 mit einem jährlichen Wachstum von 40 % bis 2030 auf 550 Mrd. Euro rasant ansteigen.

Doch Unternehmen, die etwas von diesem ungeheuren Potenzial abschöpfen wollen, müssen zwingend in Entwicklung, Know-how und neue Technologien investieren. Das macht eine aktuelle Studie der Universitäten Münster und Cambridge gemeinsam mit der Fraunhofer Forschungsfertigung Batteriezelle (FFB) deutlich. Die Forschenden haben Patente und Innovationsstrategien aus China, Japan, Südkorea, Europa und den USA verglichen. Ergebnis: Asien überzeugt mit Tempo und Technologie, Europa und die USA drohen dagegen den Anschluss zu verlieren. Grund ist deren zögerliche Innovationspoli-tik und fehlende Investitionen in Schlüsseltechnologien.

Während sich Asien systematisch auf Zukunftstechnologien fokussiert, so die Forscher, konzentrieren sich Europa und die USA primär auf bestehende Lithium-Ionen-Technologien. Das gefährde ihre Wettbewerbsfähigkeit, sowohl im Bereich hochenerge-tischer Batterien als auch bei günstigeren Alternativen – vor allem vor dem Hintergrund von immer knapper werdenden Rohstoffen für herkömmliche Batterietechnologien. „Europa und die USA sollten ihre Investitionen in zukünftige Batteriewertschöpfungsket-ten zügig hochfahren und den Wissens- und Technologietransfer mit führenden Batte-rieentwicklern und -herstellern aus Asien fördern“, rät deshalb Wirtschaftschemiker Prof. Dr. Stephan von Delft von der Uni Münster.

Noch spielt die Musik vor allem in Asien, aber Europa kann aufholen – durch Mo-dernisierung und Kooperation

Wie verschiedene aktuelle Studien – z. B. des Capgemini Research Institute – zeigen, ist ein Großteil der Batterieproduzenten weltweit denkbar schlecht auf die nächste Genera-tion von Batteriezellen vorbereitet. Viele Fertigungsanlagen entsprechen nicht mehr dem technologischen Stand, der für künftige Anforderungen notwendig ist. Um wettbe-werbsfähig zu bleiben, müssen die Unternehmen ihre Produktion grundlegend moderni-sieren oder sogar komplett neu aufbauen.

„Technologische Fortschritte entlang der gesamten Batteriewertschöpfungskette wer-den die gesamte Industrie neu sortieren und bieten ein hohes Potenzial für neue An-wendungsfälle“, sagt Michael Müller, Head of Climate Tech & Sustainability bei Capgemini Engineering in Deutschland. „In dieser Zeit des Wandels muss speziell die deutsche und europäische Batterieindustrie den Rückstand zu den asiatischen Marktführern aufholen und eigene Differenzierungsmerkmale ausarbeiten.“ Dabei gewinnen digitale Technolo-gien entlang der gesamten Batteriewertschöpfungskette immer mehr an Bedeutung. Von der Qualitätskontrolle über das Lebenszyklusmanagement bis zum Recycling: Da-tenbasierte Systeme und smarte Automatisierungslösungen bieten enormes Potenzial, um Effizienz und Nachhaltigkeit zu steigern.

Gleichzeitig wird deutlich, wie wichtig ein enges Zusammenspiel aller Beteiligten ist – von Industrie über Forschung bis hin zu Regulierungsbehörden. Nur durch vernetzte Inno-vationsökosysteme lässt sich die Transformation hin zu einer nachhaltigen, batterieba-sierten Mobilität wirklich gestalten. Viele Branchen-Kenner glauben, dass viel mehr Ko-operation notwendig ist, um im Wettbewerb mit Asien bestehen und vor allem bei Mo-dul- und Batteriepack-Montage eine führende Rolle einnehmen zu können. „Der Wett-bewerb sollte nicht zwischen deutschen Maschinenbauern stattfinden, sondern mit den asiatischen Wettbewerbern, die zunehmend nach Europa drängen“, sagt Prof. Dr. Hei-ner Heimes vom Lehrstuhl „Production Engineering of E-Mobility Components“ (PEM) der RWTH Aachen.

Aktuell spielt die Musik bei der Batterieproduktion noch ganz klar in Asien, wo laut Por-sche Consulting rund 90 Prozent der Marktanteile an Maschinen und Equipment für die Batteriefertigung liegen. Dabei bauen nicht nur Batterie- und Zellhersteller aus China und Korea eigene Fabriken in Europa, sondern drängen auch die zugehörigen asiatischen Anlagen- und Produktionstechnikhersteller auf dem europäischen Markt.

Das Ziel der Klimaneutralität kann zum Wettbewerbsvorteil für Deutschland werden

Neben einer stärkeren Zusammenarbeit in der Branche rückt vor allem das Thema Nachhaltigkeit in den Fokus. Ein Großteil der CO₂-Emissionen bei der Herstellung eines Elektroautos entfällt auf die Batterie – laut einer Anfang 2024 vorgestellten VDI-Analyse sind dies in einigen Fällen bis zu 83 Prozent. Wer die Umweltbilanz der E-Mobilität ernst-haft verbessern will, muss daher gerade hier ansetzen: bei der energieeffizienten und ressourcenschonenden Produktion von Batteriezellen.

Schon 2021 hatte „Agora Verkehrswende“, ein Thinktank der Mercator-Stiftung und der European Climate Foundation für klimaneutrale Mobilität, vorhergesagt, dass Deutschland in dieser Dekade „europaweit zum wichtigsten Standort für die Batterie-zellproduktion“ werde. Das politische Ziel der Klimaneutralität könne dabei zu einem echten Wettbewerbsvorteil werden, denn umwelt- und klimafreundlich hergestellte Batterien würden zunehmend gefragter – auch für den Export.

So erfordern Lithium-Ionen-Batterien einen äußerst komplexen Produktionsprozess, bei dem bislang recht viel Ausschuss entsteht. Durch Digitalisierungslösungen kann die Effizi-enz in der Produktion deutlich steigen und der Ausschuss erheblich gesenkt werden. Zum Abschluss des Forschungsprojekts „BatterI4.0“ hat das PEM der RWTH Aachen deshalb einen „Leitfaden für Digitalisierung und Industrie 4.0 in der Batteriezellprodukti-on“ veröffentlicht. Dieser soll Unternehmen der Batteriebranche bei der Einführung digitaler Konzepte unterstützen.

Bereits zuvor wurden im PEM-Projekt „InForm“ KI-gestützte Prozesse entwickelt, die eine frühere Optimierung und Bewertung von Batteriezelleigenschaften ermöglichen als bisher. Bei diesen Prozessen kamen KI und physikochemische Modelle gezielt bei der Formierung zum Einsatz, um positive Langzeiteffekte zu erzeugen und gleichzeitig ein sicheres Verfahren zu unterstützen. Dabei ließ sich die Prozesszeit zunächst mithilfe eines Pulsformierungsprotokolls um etwa 50 Prozent verringern und dann durch zusätzliche KI-Unterstützung nochmals um rund 20 Prozent. Dadurch wurde deutlich, dass sich auch bei kürzeren Prozesszeiten Batterien mit maßgeschneiderten Eigenschaften – bei-spielsweise verbesserter Leistungsfähigkeit oder längerer Haltbarkeit – herstellen lassen. Zudem können so geeignete Formierungsverfahren schneller entwickelt werden.

Digitale Lösungen reduzieren Emissionen, Ausschuss und Kosten – und garantieren hohe Qualität „Made in Europe“

Bis zu 27 Millionen Euro jährlich kann eine Lithium-Ionen-Zellfabrik mit einer Jahreskapa-zität von 40 Gigawattstunden allein durch den Einsatz digitaler Lösungen in der Batte-rieproduktion einsparen. Zu diesem Ergebnis kommt eine gemeinsame Untersuchung der Fraunhofer Forschungsfertigung Batteriezelle FFB und Accenture vom Frühjahr 2024. Neben den Kostenvorteilen könnten außerdem die CO₂-Emissionen um 10 % reduziert werden.

Laut der Studie senken digitale Qualitätssysteme die Ausschussraten ebenfalls um bis zu 10 %. Gerade bei Materialkosten, die 70 % der Herstellung ausmachen, sorgt das für spürbare Einsparungen. Gleichzeitig spart die digitale Optimierung bis zu 9,5 % Energie – der Haupthebel für fast 10 % weniger Emissionen. Und vorausschauende Wartung re-duziert Ausfallzeiten um über 7 %. „Effizienz und Qualität sind das Maß der Dinge bei der Batterieherstellung, vor allem in Europa“, sagt Dr. Philipp Wunderlich, Leiter Battery

Technology Consulting bei Accenture.

Auch das im Frühjahr 2025 gestartete europäische Forschungsprojekt FULL-MAP nutzt Künstliche Intelligenz, Big Data und autonome Synthese, um die Entwicklung nachhalti-ger Batterien zu beschleunigen. Ziel ist der Aufbau eines interoperablen Datenrahmens für die strukturierte Erfassung und gemeinsame Nutzung von Informationen zu Batte-riematerialien und -schnittstellen. Darüber hinaus sollen flexible Design- und Simulati-onswerkzeuge, verbesserte Analysemethoden sowie KI-gesteuerte, autonome Synthese-roboter entwickelt werden, die eine effiziente Herstellung und datenbasierte Optimie-rung neuartiger Materialien ermöglichen.

Mini-Environments senken erheblich den Energieverbrauch

Eine weiterer Lösungsansatz sind Mini-Environments: Durch die Einhausung von Produk-tionsanlagen werden Reinheit, Temperatur und Feuchtigkeit in einer lokalen Umgebung gezielt geregelt, um ideale Bedingungen für sensible Prozessschritte zu schaffen. Dies könnte die großen und energieintensiven Rein- und Trockenräume obsolet machen und den Energieverbrauch deutlich senken.

Eine aktuelle Untersuchung des Fraunhofer ISI vom Juni 2025 zeigt das enorme Einspa-rungspotenzial durch Mini-Environments. Zwar konstatieren die Autoren, dass Lösungen dieser Art meist noch in der Erprobungs- oder Pilotphase seien. Allerdings gebe es in der Industrie bereits erste Anwendungsbeispiele. Eine breitere Markteinführung erwarten sie bis spätestens 2028.

Am wbk Institut für Produktionstechnik des Karlsruher Instituts für Technologie (KIT) ist diese möglicherweise zukunftsweisende Batterieproduktion schon jetzt erlebbar: Im Rahmen des Projekts AgiloBat haben Forschende eine agile Zellfertigung für Lithium-Ionen-Batterien aufgebaut: Mithilfe roboterbasierter Automatisierung in Mini-Enivronments wurde dabei eine Flexibilität erreicht, die bisher nur in der Manufaktur möglich war.

Durch anpassbare Prozesse und Programmänderungen können verschiedenste Zellgeo-metrien im Trockenraum hergestellt werden – ohne die Anlage aufwändig umrüsten zu müssen. Hierfür entwickelten die Forschenden spezielle Roboterzellen, die hinsichtlich Beschaffenheit und Ausführung eine Weltneuheit darstellen. „Die einzelnen Prozess-schritte der Produktion und die zugehörigen Maschinen werden eingehaust und die gefilterte Luft direkt an den Prozess gebracht“, erklärt Nicole Neub, Direktorin Batterie-technologie bei Exentec, das die Roboterzellen konzipiert hat. „Dadurch wird nur die Maschine mit sauberer und trockener Luft versorgt – und kein ungenutztes großes Vo-lumen in der Produktionshalle.“

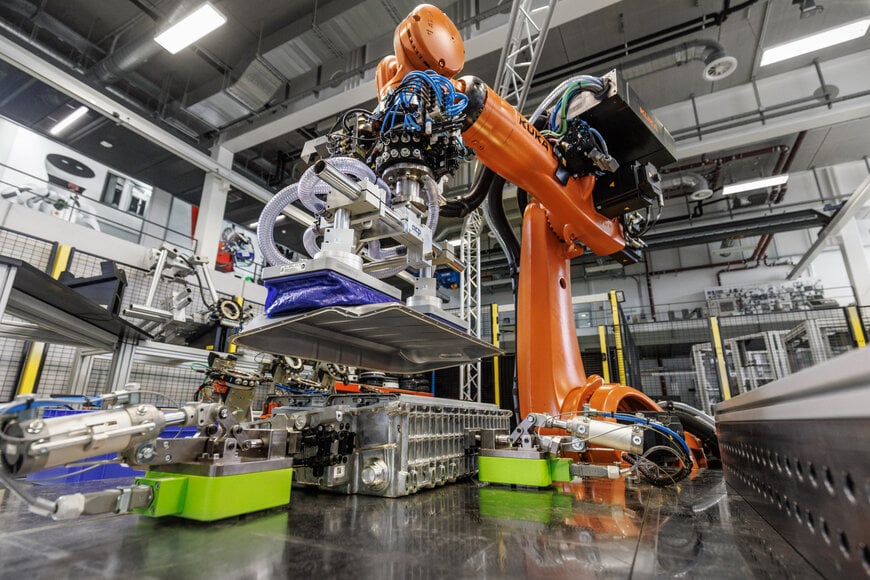

Im Rahmen von AgiloBat sind vier KR CYBERTECH nano, ein KR 4 AGILUS sowie, für das Zellstacking, zwei KR SCARA von KUKA im Einsatz. „Batteriezellhersteller verwenden seit Jahren KUKA Roboter im Trockenraum, um die Umgebungskontaminierung durch Mit-arbeitende zu reduzieren und die Produktionsqualität zu steigern“, sagt Thomas Schmidberger, Business Development Manager bei KUKA. Die Anwendung im Trocken-raum bringt für die Roboter besondere Herausforderungen mit sich. So kann die niedri-ge

Luftfeuchtigkeit zu höherem Verschleiß führen – vor allem bei Materialien, die Weichmacher enthalten, wie Dichtungen oder Kabelverbindungen.

„Wir wollten ein maximal flexibles System aufbauen, indem wir verschiedene Prozess-schritte durch unterschiedliche Produktionsmodule abbilden und anschließend mitei-nander verbinden“, erzählt der technische Leiter für AgiloBat Sebastian Henschel. „Hier-bei haben sich die Roboter von KUKA absolut bewährt. Mit ihrer Hilfe haben wir indust-rielle Wiederholbarkeit und Genauigkeit erreicht – verbunden mit einer Flexibilität, die wir sonst nur aus der Handfertigung kennen.“

Vor allem aber können durch die bei AgiloBat angewandten Produktionsverfahren er-hebliche Ressourcen eingespart werden. Zum einen braucht es deutlich weniger Energie als bei der herkömmlichen Produktion – schließlich fallen in den Gigafactories zwischen 25 und 40 Prozent des gesamten Energiebedarfs allein dafür an, Trockenraumbedingun-gen herzustellen. Durch Mini-Environments lassen sich die laufenden Kosten hierfür, also die OPEX, signifikant reduzieren. Und zweitens wird der Ausschuss deutlich reduziert.

Bis zu 100.000 Batteriepacks pro Jahr durch flexibles und modulares Produktionssys-tem bei MAN in Nürnberg

Seit mehr als zehn Jahren optimiert KUKA sein Produktportfolio auf die speziellen Anfor-derungen, die bei der Herstellung von Elektronikkomponenten für die Automobilindust-rie erfüllt werden müssen – und hat dabei einen besonderen Fokus auf die Batteriepro-duktion gelegt. Dabei kooperiert der Augsburger Automatisierungskonzern mit einigen der weltgrößten Batteriehersteller als auch Systemintegratoren von Batterieprodukti-onsanlagen.

Zurückgreifen kann KUKA dabei jedoch auch auf den hauseigenen Integrator KUKA Sys-tems. So jüngst erfolgreich geschehen bei MAN Truck & Bus: Im April 2025 startete der Münchner Nutzfahrzeughersteller in Nürnberg seine Batterieproduktion. Verantwortlich für die Planung und den Bau der kompletten Halle war KUKA Systems und setzte dabei auf eine modulare Anlage: Das System arbeitet ohne Band und Takt, kann also mit un-terschiedlichen Produktvarianten umgehen und einfach an neue Varianten angepasst werden.

Die entkoppelten Stationen können zudem unabhängig voneinander betrieben und umgebaut werden, die Batteriepacks fließen abhängig vom individuellen Bedarf und Zustand durch das Produktionssystem. Möglich wird dies durch ein hohes Maß an Digi-talisierung und Automatisierung im Produktionsfluss. Auch die Materialbereitstellung erfolgt vollständig automatisiert mit intelligent vernetzten, autonomen, mobilen Fahr-zeugen (AMRs). Dabei sind 35 KMP 3000P von KUKA im Einsatz. Aktuell können bei MAN 50.000 Batteriepacks pro Jahr produziert werden, ausgelegt ist das neue Gebäude auf bis zu 100.000 Einheiten pro Jahr.

Damit zeigen sich die Stärken der Technologien von KUKA in der Batterieproduktion: Flexibilität und Modularität. Die sind auch dringend notwendig, um wettbewerbsfähig zu bleiben. Denn die heutigen Iterationszyklen bei der Batterieproduktion sind extrem kurz und dynamisch. So gibt es nicht selten die ersten Änderungen am Produkt bereits während der Ausschreibungsphase, weitere Anpassungen werden häufig bei der Beauf-tragung und im Zuge der Inbetriebnahme notwendig. „Wer nicht auf ein flexibles und modulares Produktions-Set-up setzt, steht im schlimmsten Fall mit Geisterhallen und Fehlinvestitionen im zweistelligen Millionenbereich da“, sagt Thomas Schmidberger, Glo-bal Business Development Manager bei KUKA.

Ungehobene Potenziale durch Automatisierung auch in der Batterielogistik

Eine unverzichtbare Rolle spielt die Automatisierung auch in der Logistik der Batterie-produktion – und birgt ebenfalls noch erhebliches Optimierungspotenzial: „Die Batte-rielogistik ist ein Grundpfeiler für den erfolgreichen Ausbau von E-Mobilität“, betont Arkadius Schier, Leiter des im März 2025 nach drei Jahren abgeschlossenen Forschungs-projekts „Innovationslabor für Batterie-Logistik in der E-Mobilität“ (InnoLogBat) am Fraunhofer-Institut für Materialfluss und Logistik IML.

Entsprechend setzt auch KUKA einen Fokus auf AMR-Lösungen für die Batterielogistik – sowohl für den Materialtransport zur Linie als auch in der Prozessverkettung innerhalb der Produktion. „Für unsere Kunden haben die einfache Bedienung und Integration unserer Fahrzeuge einen enorm hohen Stellenwert“, berichtet Dominik Haas, Head of Business Unit AMR bei KUKA. Standardisierte Hard- und Software sowie die Offenheit für agnostische Flottenmanagementsysteme erleichtern es den Anwendern, die Transport-systeme in Bereichen einzusetzen, die bislang nur schwer oder gar nicht automatisierbar waren.

Dabei erhöhen auch in der Logistik die zunehmend variablen Batteriesysteme die Anfor-derungen an einen flexibleren Materialfluss. Durch die Analyse großer Datenmengen und die Identifizierung von Mustern können auch hier KI-Systeme Arbeitsabläufe optimieren und die Effizienz steigern. Dies ist in der Logistik besonders wertvoll, da die Optimierung von Routen und die effiziente Verteilung von Aufgaben zu erheblichen Kosteneinsparun-gen führen kann.

Aus Verantwortung wird echter Wettbewerbsvorteil: Europas einmalige Chance im Batterierecycling

Doch mit immer mehr E-Fahrzeugen wächst auch der Berg an ausgedienten Batterien. Da gleichzeitig die Rohstoffe für ihre Produktion zunehmend knapper werden, rückt das Batterie-Recycling immer mehr in den Fokus – und auch hier ist intelligente Automatisie-rung der Schlüssel zu ebenso nachhaltigen wie wirtschaftlich sinnvollen Lösungen.

So hat etwa das Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA in Stuttgart im Projekt „DeMoBat“ die industrielle Demontage von Batterien und E-Motoren erfolgreich unter Realbedingungen getestet: Ein KR QUANTEC führte unter-schiedlichste Arbeitsschritte durch – vom Schraubenlösen über das Öffnen von Dich-tungsfugen bis zum Trennen von Kabeln. Dabei wurde auch bedacht, dass unglaublich viele unterschiedliche Batteriesysteme auf dem Markt sind. Als Sechs-Achs-Roboter ist der KR QUANTEC hier genau richtig: Mit seinen sechs Freiheitsgraden kann er sich opti-mal auf die unterschiedlichen Maße und Geometrien des jeweiligen Batteriesystems ein-stellen und wird durch seine Traglast auch der hohen Drehmomente Herr.

Kompliziert sei, dass die Autobauer in den Batterien so viele Komponenten wie möglich auf engstem Raum unterbringen müssen, sagt Anwar Al Assadi, Gruppenleiter am Fraunhofer IPA. Das schränke den Bewegungsspielraum bei der Demontage extrem ein. Weitere Herausforderungen seien die variierende Lage von Kabeln oder die vielen Ver-klebungen einer Batterie, die sich viel schwerer automatisiert lösen lassen als Schrauben. Aber auch hierfür habe man am IPA Automatisierungslösungen gefunden, die jetzt für den industriellen Einsatz weiterentwickelt werden. „Entscheidend ist es, flexible Anlagen zu bauen“, betont Al Assadi. „Nicht zuletzt, weil sich die Bauweise der Batterien etwa im Halbjahrestakt grundlegend ändert.“

Wettbewerbsfaktor Flexibilität: Warum die Zukunftsfähigkeit von Europas Batterie-produktion in der agilen Automatisierung liegt

Klar ist: Um international wettbewerbsfähig zu bleiben, müssen die europäischen Her-steller von E-Mobility-Komponenten agiler werden, es braucht schnellere und einfachere Prozesse. Zwar lassen sich äußere Faktoren wie Standort- und Energiekosten nur be-dingt beeinflussen. „Doch in puncto Produktionsagilität und -flexibilität ist in Europa noch viel Luft nach oben“, glaubt KUKAs Business Development Manager Thomas Schmidberger. Dabei zwinge der schwierige und extrem dynamische Markt die gesamte Branche dazu, neu und innovativ zu denken.

Ein Vorteil der europäischen Hersteller gegenüber der weltweiten Konkurrenz liegt dabei in der hohen Produktsicherheit: Der EU Cyber Security Act und neue Richtlinien wie die 10218/2025 legen hohe Anforderungen an die Produktion, die auf präzises Engineering und Predictive Maintenance setzt, um maximale Sicherheit und höchste Qualität in der Fertigung zu gewährleisten.

Ob Montage, Recycling oder Logistik: Batteriehersteller sind auf integrierte, flexible und modular skalierbare Automatisierungslösungen angewiesen, um den steigenden Anfor-derungen an Stückzahlen, Qualität und Nachhaltigkeit gerecht zu werden. Durch smarte Technologien und ein anpassbares Produktions-Set-up bleiben Hersteller in einem hoch-dynamischen Marktumfeld langfristig erfolgreich und sichern sich zugleich die notwendi-ge Flexibilität für zukünftige Innovationssprünge.

www.kuka.com

Fordern Sie weitere Informationen an…