Vollständig eingebettete bigHead Befestigungselemente steigern die Leistung und senken die Produktionskosten. bigHead Konstrukteure optimieren die Befestigungselemente für SMC

Faserverbundwerkstoffe

Vollständig einzubettende Befestigungselemente der bigHead-Reihe

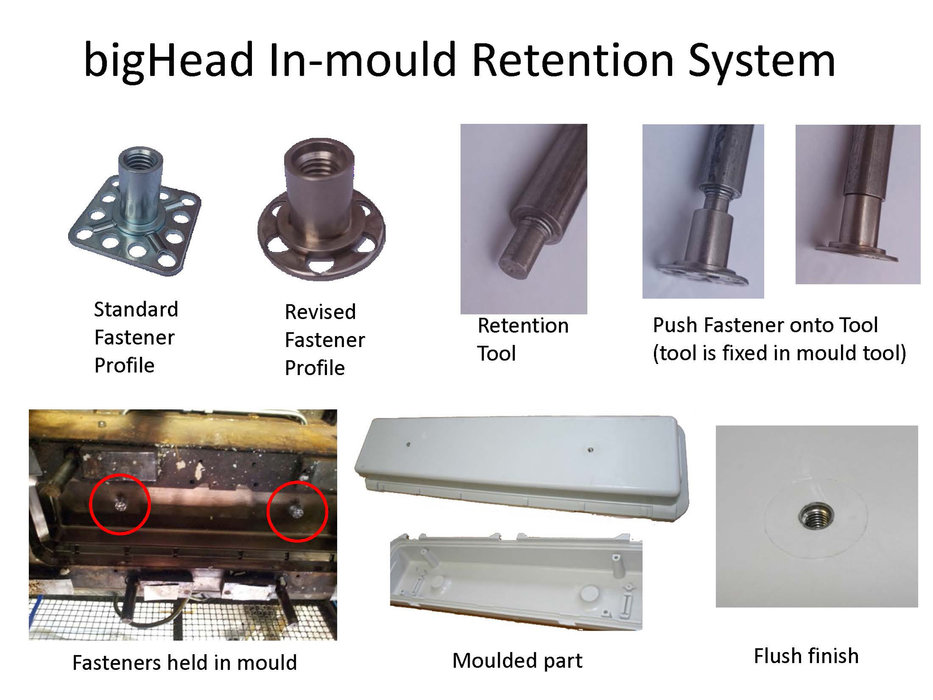

Bildunterschriften:

Standardbefestigungselement

modifiziertes Befestigungselement

Haltewerkzeug

Das Befestigungselement wird auf das Halte-Werkzeug aufgesteckt. Anschließend wird das Haltewerkzeug an der Spritzgussform angebracht.

Befestigungselemente mit Spritzgussform

Spritzgegossenes Formteil

Flache Oberfläche nach der Endbearbeitung

Als einer der führenden Hersteller von industriellen Produkten aus Verbundwerkstoffen die Leistung und Funktion seiner Außenbeleuchtungen für Marine- und Ölplattformen verbessern wollte, trat er an das Unternehmen bigHead heran, um gemeinsam nach einer Lösung zu suchen. Tatsächlich konnten durch den Einsatz der bigHeads Produktionskosten gespart werden.

Die Leuchten, die speziell für die Montage an Deck ausgelegt sind, verfügen über ein Gehäuse und eine Unterkonstruktion aus dem Faserverbundwerkstoff SMC. Die ursprünglich verwendete Spritzguss-Abdeckung wurde mit zwei Gewindebuchsen aus Metall befestigt. Bei Bedarf wurden diese erst nach dem SMC-Spritzgussverfahren eingesetzt. Somit waren zusätzliche Arbeitsschritte erforderlich, da Löcher gebohrt und die Buchsen eingeklebt und abgedichtet werden mussten. Durch diesen Mehraufwand wurden nicht nur zusätzliche Produktionskosten verursacht, eine weitere Arbeitskraft war für diese Arbeiten erforderlich. Und schließlich musste der Sitz der Buchsen auf Dichtheit überprüft werden. Auch bestand die Gefahr teurer Produktionsausfälle, da die Dichtleistung im Laufe der Zeit abnahm und es infolgedessen zu Wassereintritten kam.

Der Kunde kontaktierte bigHead, um diese Konstruktionsprobleme anzugehen. Zur gleichen Zeit arbeiteten die Ingenieure bei dem in Verwood / Großbritannien beheimateten Unternehmen bigHead aber schon an einer neuen, verbesserten Konstruktion der Befestigungselemente. Das überzeugte den Kunden. Die Lösung für die genannten Probleme bestand darin, die bigHeads schon während des Spritzgussprozesses in den SMC-Werkstoff einzubetten und den nach außen sichtbaren Teil komplett mit einer Schutzschicht zu überziehen, die einen langanhaltenden Schutz gegen eindringendes Wasser bietet.

Schnell war klar, dass sich ein Standard-bigHead Befestigungselement nur unter großem Aufwand in die bereits existierende teure SMC-Spritzgussform integrieren ließe. Zudem mussten die bigHeads während des Spritzgussprozesses zwar genau in Position gehalten werden können, doch nach dem Spritzgussvorgang sollten sich die Haltevorrichtungen leicht wieder entfernen lassen.

Dank des jahrzehntelangen, umfangreichen Know-Hows der bigHead Ingenieure konnte jedoch ein sicheres Befestigungselement entwickelt werden, das vollständig und ohne zu verrutschen in den SMC-Werkstoff eingebettet werden kann. Daher wurde ein spezielles Haltewerkzeug entwickelt, das sich kosteneffizient in die bestehende Spritzgussform integrieren ließ. Durch dieses Haltewerkzeug wird je ein bigHead während des SMC-Spritzgussprozesses sicher und präzise fixiert. Außerdem werden so auch die Entnahme des fertigen Formteils und das Wiederbefüllen der Spritzgussform vereinfacht. Und vor allem: Durch den Verzicht auf zusätzliche Bohr- und Dichtvorgänge konnte schneller und preisgünstiger produziert werden.

Wie bei vielen ähnlichen Projekten, bei denen die Ingenieure auf Kunden- und Herstellerseite Hand in Handarbeiten, durchlief das neue Bauteil auch hier ein klar definiertes Entwicklungsverfahren, bei dem die Konstruktion des Befestigungselements und das Haltewerkzeug immer weiter optimiert wurden. Auch das fertige SMC-Gehäuse wurde zunächst im Labor und später am Einsatzort auf seine Leistungsfähigkeit getestet, bevor es in größeren Stückzahlen produziert wurde. Wie bei allen bigHeads, die in Verwood / Großbritannien produziert werden, werden auch bei dieser kundenspezifischen Ausführung der bigHeads in jeder Charge Stichproben geprüft. Die Ergebnisse werden gemäß dem in der Norm ISO9001:2008 definierten und vom Hersteller angewandten Qualitätsmanagementsystem dokumentiert.

Ende

Fordern Sie weitere Informationen an…