www.konstruktion-industrie.com

17

'08

Written on Modified on

Was sind die Herausforderungen von morgen in der Bahnwelt?

Auf dieselbe Weise wie bei den Kraftfahrzeugen, machen die OEM und Betreiber in der Bahnwelt den Geräteherstellern konkrete Vorgaben zu Kostensenkungen. Aller Wahrscheinlichkeit nach bieten Standardisierungen und die Reduktionen von Betriebskosten das beste Potenzial für Kostenreduzierungen – aber wie können die Ziele am besten ereicht werden? Dario BARBERIS, R&D Manager der Faiveley Gruppe und Pierre LE CONTE, der Technical Manager, erklären ihre Sicht der Dinge und was dies für Entwicklungen und Innovationen bedeutet.

Das C3 Standard-System

Können wir über eine Standardisierung in der Bahnwelt reden?

Dario BARBERIS: Die Bahnwelt versucht industrielle Methoden anzuwenden, die denen in der Kraftfahrzeugindustrie ähnlich sind. Dies bedeutet, Lösungen zu standardisieren. Und doch zweifelt die Bahnwelt an den Lösungen des Industriesektors, in dem diese Aufgabe eine der Komplexesten ist. Im Gegensatz zu Kraftfahrzeugen können Zugkonstrukteure nicht frei über die Optionen entscheiden, aus denen die gelieferten Lösungen entstehen. In der Bahnwelt hatten die Betreiber für eine lange Zeit verschiedene Standards und Gewohnheiten, die sich von den größeren technologischen Prinzipien bis zu den kleinsten Details erstreckten, wie Anschlussmethoden oder die Bauelemente-Auswahl.

Welche Strategie entwickelte Faiveley unter diesen Bedingungen?

Pierre LE CONTE: Faiveley ist sicher flexibler als die Wettbewerber, und das ist auch Teil und Ziel der Unternehmenskultur. Wir haben umfangreiches Know-how, was die Optimierung von Lösungen für einen bestimmten Kunden oder eine bestimmte Anwendung betrifft, und wird sind bestrebt, diesen Vorsprung aufrecht zu erhalten. Dies kann an der Tatsache erkannt werden, dass gegenwärtig 600 Mitarbeiter in den technischen Abteilungen von Faiveley arbeiten, das sind 20% der gesamten Belegschaft. Davon arbeiteten 470 an der Anpassung von Lösungen, wo hingegen nur 130 in der Abteilung Forschung und Innovation beschäftigt sind. Trotzdem versuchen wir eine gewisse Stufe erweiterter Standardisierung herzustellen. Daraus ergeben sich zwei Vorteile für die Betreiber: Die Preise unserer Lösungen fallen, und ihre Zuverlässigkeit nimmt sogar weiter zu. Außerdem stellen wir größere Forschungskapazitäten zu ihrer Verfügung.

Um dieses Ziel zu erreichen, haben wir technologische Konzepte erstellt, die ein breites Spektrum von Lösungen mit minimalem personellem Aufwand liefern. Dies bedeutet konkret, dass wir eine allgemeine Zusammenfassung von Markterfordernissen mithilfe des Marketings, des Vertriebs und den technischen Teams erstellen. Dann isolieren wir Bauelemente, die ein Standard für alle Betreiber sein können. Wir werden nie 100-prozentige Standardprodukte haben, aber die Faiveley R&D-Abteilung stellt sicher, dass die notwendigen Anpassungen geringfügig und leicht zu implementieren sind.

Dario BARBERIS: Das C3-Bremssystem liefert ein gutes Beispiel; die Schnittstellenteile können nicht standardisiert werden, aber der Kern des Systems ist ein kompletter Standard. Darüber hinaus ist das C3 im Durchschnitt 15% kompakter und leichter als die Systeme unserer Wettbewerber.

Was unternimmt Faiveley, um die Betriebskosten zu senken?

Pierre LE CONTE: Die Reduzierung der Betriebskosten ist eine andere Priorität für die Faiveley Transport R&D-Abteilung. Zuallererst müssen wir darauf hinweisen, dass Faiveley eine ganze Palette von Bahnlösungen liefert, die fast die gesamte Bordausrüstung außer den Antriebssystemen abdeckt. Wir haben für eine sehr lange Zeit von den Kundenrückmeldungen profitiert. Wir erstellen sehr detaillierte Betriebsdatensätze, die es uns ermöglichen, unsere Entwicklungsvorhaben auszurichten. Wir können einige große Innovationen als Beispiel nennen: Die Einführung von Wärmepumpen ermöglicht die Energiekosten über 1.000 € pro Jahr und Wagen zu verringern. Buran, der erste ölfreie Luftkompressor der Bahnstandards einhält, ist nicht nur vom ökologischen Standpunkt sinnvoll, er spart auch Geld, weil die Instandhaltungskosten um 70% gesenkt werden und der Energieverbrauch um 20% niedriger ist.

Dario BARBERIS: Es gibt noch eine andere Haupt-Marschrichtung; Faiveley Transport hat immer eine starke Unternehmenskultur im Elektrotechnik-Umfeld gehabt. Wir haben eine beachtliche Führungsposition in diesem Bereich. TELDIS ist ohne Zweifel das Design der Zukunft. Es ist ein Onboard-Elektronik-Controller mit einer GSM-Verbindung, die Warnmeldungen per SMS an den Faiveley-Transportserver sendet. Die Information wird sofort zu einem Backoffice geschickt, das eine Online-Analyse durch den Austausch der Fehler-/Kontextdaten mit dem Mona-Programm ausführt. Wenn der Fehler nur eine Reparametrierung erfordert, wird eine Fernreparatur durchgeführt. Wenn der Fehler die direkte Arbeit am Gerät notwendig macht, werden die kompletten Wartungsanweisungen an den Wartungstrupp gesendet. Das Tool ermöglicht uns auch alle Betriebsdaten zu analysieren und die Ergebnisse zu verwenden, um größere Wartungsarbeiten auf einer optimalen Datenbasis und in sinnvoller Zeit festzusetzen. TELDIS unterstützt alle Faiveley-Produkte und vor allem die Brems- und Klimatisierungsfunktionen. Die Vorzüge für die Betreiber sind Kostenersparnisse und eine höhere Verfügbarkeit.

RD2.jpg: Das Schema zeigt das C3-System für eine Scheibenbremse. Die Standardbauelemente sind in Blau dargestellt.

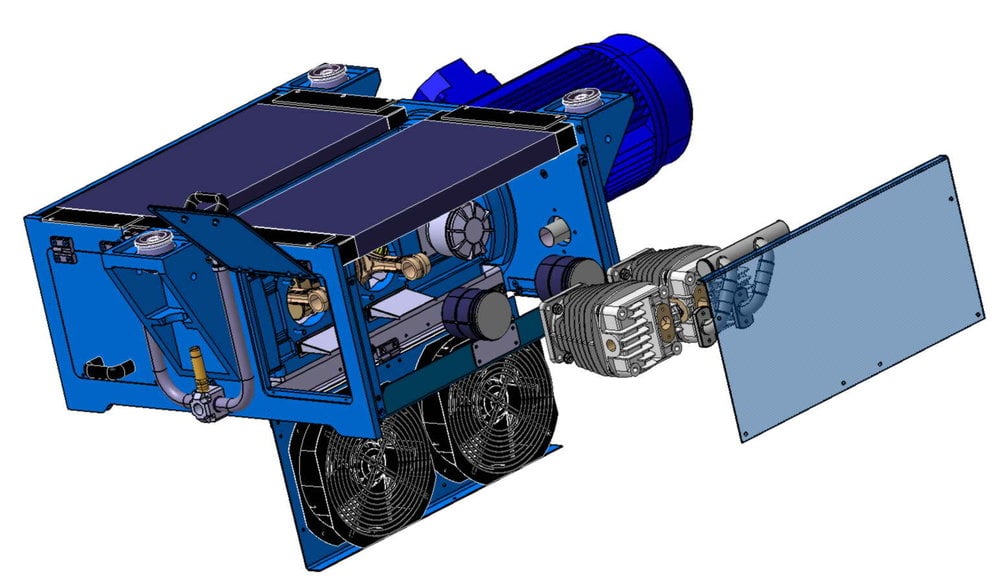

RD 3.jpg: Der Buran Luftkompressor.

Können wir über eine Standardisierung in der Bahnwelt reden?

Dario BARBERIS: Die Bahnwelt versucht industrielle Methoden anzuwenden, die denen in der Kraftfahrzeugindustrie ähnlich sind. Dies bedeutet, Lösungen zu standardisieren. Und doch zweifelt die Bahnwelt an den Lösungen des Industriesektors, in dem diese Aufgabe eine der Komplexesten ist. Im Gegensatz zu Kraftfahrzeugen können Zugkonstrukteure nicht frei über die Optionen entscheiden, aus denen die gelieferten Lösungen entstehen. In der Bahnwelt hatten die Betreiber für eine lange Zeit verschiedene Standards und Gewohnheiten, die sich von den größeren technologischen Prinzipien bis zu den kleinsten Details erstreckten, wie Anschlussmethoden oder die Bauelemente-Auswahl.

Welche Strategie entwickelte Faiveley unter diesen Bedingungen?

Pierre LE CONTE: Faiveley ist sicher flexibler als die Wettbewerber, und das ist auch Teil und Ziel der Unternehmenskultur. Wir haben umfangreiches Know-how, was die Optimierung von Lösungen für einen bestimmten Kunden oder eine bestimmte Anwendung betrifft, und wird sind bestrebt, diesen Vorsprung aufrecht zu erhalten. Dies kann an der Tatsache erkannt werden, dass gegenwärtig 600 Mitarbeiter in den technischen Abteilungen von Faiveley arbeiten, das sind 20% der gesamten Belegschaft. Davon arbeiteten 470 an der Anpassung von Lösungen, wo hingegen nur 130 in der Abteilung Forschung und Innovation beschäftigt sind. Trotzdem versuchen wir eine gewisse Stufe erweiterter Standardisierung herzustellen. Daraus ergeben sich zwei Vorteile für die Betreiber: Die Preise unserer Lösungen fallen, und ihre Zuverlässigkeit nimmt sogar weiter zu. Außerdem stellen wir größere Forschungskapazitäten zu ihrer Verfügung.

Um dieses Ziel zu erreichen, haben wir technologische Konzepte erstellt, die ein breites Spektrum von Lösungen mit minimalem personellem Aufwand liefern. Dies bedeutet konkret, dass wir eine allgemeine Zusammenfassung von Markterfordernissen mithilfe des Marketings, des Vertriebs und den technischen Teams erstellen. Dann isolieren wir Bauelemente, die ein Standard für alle Betreiber sein können. Wir werden nie 100-prozentige Standardprodukte haben, aber die Faiveley R&D-Abteilung stellt sicher, dass die notwendigen Anpassungen geringfügig und leicht zu implementieren sind.

Dario BARBERIS: Das C3-Bremssystem liefert ein gutes Beispiel; die Schnittstellenteile können nicht standardisiert werden, aber der Kern des Systems ist ein kompletter Standard. Darüber hinaus ist das C3 im Durchschnitt 15% kompakter und leichter als die Systeme unserer Wettbewerber.

Was unternimmt Faiveley, um die Betriebskosten zu senken?

Pierre LE CONTE: Die Reduzierung der Betriebskosten ist eine andere Priorität für die Faiveley Transport R&D-Abteilung. Zuallererst müssen wir darauf hinweisen, dass Faiveley eine ganze Palette von Bahnlösungen liefert, die fast die gesamte Bordausrüstung außer den Antriebssystemen abdeckt. Wir haben für eine sehr lange Zeit von den Kundenrückmeldungen profitiert. Wir erstellen sehr detaillierte Betriebsdatensätze, die es uns ermöglichen, unsere Entwicklungsvorhaben auszurichten. Wir können einige große Innovationen als Beispiel nennen: Die Einführung von Wärmepumpen ermöglicht die Energiekosten über 1.000 € pro Jahr und Wagen zu verringern. Buran, der erste ölfreie Luftkompressor der Bahnstandards einhält, ist nicht nur vom ökologischen Standpunkt sinnvoll, er spart auch Geld, weil die Instandhaltungskosten um 70% gesenkt werden und der Energieverbrauch um 20% niedriger ist.

Dario BARBERIS: Es gibt noch eine andere Haupt-Marschrichtung; Faiveley Transport hat immer eine starke Unternehmenskultur im Elektrotechnik-Umfeld gehabt. Wir haben eine beachtliche Führungsposition in diesem Bereich. TELDIS ist ohne Zweifel das Design der Zukunft. Es ist ein Onboard-Elektronik-Controller mit einer GSM-Verbindung, die Warnmeldungen per SMS an den Faiveley-Transportserver sendet. Die Information wird sofort zu einem Backoffice geschickt, das eine Online-Analyse durch den Austausch der Fehler-/Kontextdaten mit dem Mona-Programm ausführt. Wenn der Fehler nur eine Reparametrierung erfordert, wird eine Fernreparatur durchgeführt. Wenn der Fehler die direkte Arbeit am Gerät notwendig macht, werden die kompletten Wartungsanweisungen an den Wartungstrupp gesendet. Das Tool ermöglicht uns auch alle Betriebsdaten zu analysieren und die Ergebnisse zu verwenden, um größere Wartungsarbeiten auf einer optimalen Datenbasis und in sinnvoller Zeit festzusetzen. TELDIS unterstützt alle Faiveley-Produkte und vor allem die Brems- und Klimatisierungsfunktionen. Die Vorzüge für die Betreiber sind Kostenersparnisse und eine höhere Verfügbarkeit.

RD2.jpg: Das Schema zeigt das C3-System für eine Scheibenbremse. Die Standardbauelemente sind in Blau dargestellt.

RD 3.jpg: Der Buran Luftkompressor.

Fordern Sie weitere Informationen an…